چکشهای هیدرولیکی که با عناوین مختلفی از جمله راک برکر هیدرولیک، پیکور هیدرولیکی و جک هامر هم در بازار شناخته میشود ابزار سنگین برای شکستن و خرد کردن سنگ، بتن و سازههای سخت است. این قطعات برای ماشین آلات سنگین حکم تجهیزات جانبی دارد که به بیل مکانیکی، بولدوزر یا لودرها متصل میشود. توان هیدرولیک دستگاه به چکش منتقل شده و خروجی آن ضربههای قدرتمندی است که سنگ را خرد میکند.

در پیکور هیدرولیکی روغن پرفشار هیدرولیک وارد محفظه شده و پیستون را به جلو پرتاب میکند. در نتیجهی پرتاب پیستون، انرژی ضربه به قلم منتقل شده و هدف را میکوبد. برخلاف چکشهای بادی یا دستی، پیکورهای هیدرولیکی توان و کنترل بالاتری داشته و بازدهی بیشتری ارائه میدهند. همچنین از این تجهیزات میتوان برای شرایط کاری سنگینتر استفاده کرد. برتری تکنولوژیکی تجهیزات هیدرولیک بر تجهیزات پنوماتیک حفاری نیز در دریل واگنها پیشتر گفته شده است.

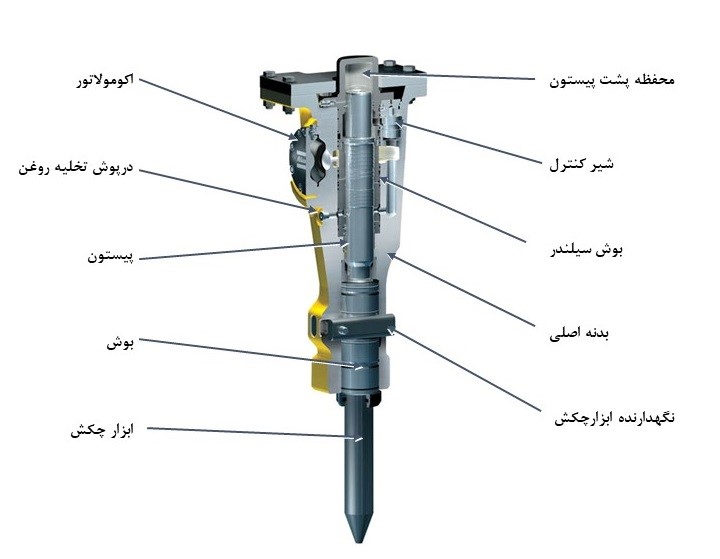

پیکربندی و ساختار کلی پیکور هیدرولیکی

سنجش عملکرد فنی پیکور

دو پارامتر اصلی انرژی ضربه با واحد ژول یا کیلوژول و نرخ یا فرکانس ضربه با واحد ضربه بر دقیقه برای سنجش عملکرد فنی پیکور هیدرولیکی مدنظر قرار میگیرد. انتخاب میان این دو پارامتر و بهینهسازی آنها به نوع ساختار سنگ یا بتن، وزن ماشین حامل و نوع کار بستگی دارد. برای مثال مدلهای با انرژی بالا و فرکانس پایین برای خرد کردن سنگهای بزرگ و سخت و مدلهای با فرکانس بالا و انرژی پایین برای تخریب دقیق بتن کاربرد دارد.

انواع پیکور هیدرولیک

برای تقسیم و دسته بندی پیکور هیدرولیک سایز آن و نوع ماشین حامل آن مدنظر قرار میگیرد. این دسته بندیها به طور ساده به صورت سبک برای ماشینهای زیر ۵ تن، متوسط برای ماشینهای ۵ تا ۲۰ تن و سنگین برای بالای ۲۰ تن گفته میشود. طراحی داخلی پیکور یا چکش نیز حائز اهمیت است. برخی مدلهای با پیستون دوطرفه تعادل بهتر و ارتعاشات کمتری دارد. در مقابل برخی مدلها سادهتر و به صرفهتر از نظر اقتصادی است.

برخی مدلهای این تجهیزات به صورت پینآن نصب میشود، در حالیکه برخی دیگر با براکت یا کوپلرهای هیدرولیکی سازگار بوده و سریعتر قابل تعویض و نصب هستند.

برندهای معتبر سازنده

بازار جهانی ماشین الات سنگین راهسازی در بسیاری از موارد میان برندهایی که میشناسیم تقسیم شده است. اطلس کوپکو اینجا هم غایب نیست و با اپیراک که اکنون کاملا از آن جدا شده در این بازار حضور سنتی پرقدرتی دارد. در کنار آن مونتابرت فرانسه در زمینه تولید و فروش چکشهای هیدرولیکی برای معادن و ساخت ساز مشهور است. برندهای ژاپنی فوروکاوا و ان پی کی در بازار جهانی اعتبار خوبی داشته و در آسیا بسیار فعالند. همچنین رامر شرکت قدیمی فنلاندی است و دوام و طراحی چکشهای مناسب ماشین آلات سنگین آن زبانزد است.

شرکتهای سازندهی ماشین آلات سنگین مانند ولوو، کاترپیلار، کوماتسو و هیتاچی همواره و در اکثر حوزهها به دنبال یکپارچگی عمودی در زنجیرهی تامین بوده و یا خود اقدام به تولید برکر و چکش میکنند یا با سازندگان معتبر برای دریافت محصولات OEM همکاری میکنند این استراتژی شرکتهای بزرگی که نامشان رفت چنان پررنگ است که با سرچ بر روی سایت متوجه خواهید شد در زمینههای مختلفی مانند ساخت موتور دیزلی یا کمپرسور پرتابل هم اقدام به خرید شرکتهای معتبر کرده و سبد تولیدات هولدینگ را وسعت داده اند.

برندهای درجه دویی چون سوسان کره جنوبی (با دوسان اشتباه نشود) و برندهای چینی هم معمولا مزیت قیمت یا خدمات پس از فروش ارائه میدهند. تجربیات اپراتورها، سفارش کارشناسان آشنا، دسترسی به قطعات یدکی و قیمت معمولا مهمترین عوامل تاثیرگذار در انتخاب خریداران است.

پارامترهای موثر

وزن و ظرفیت ماشین حامل که پیکور هیدرولیکی روی آن سوار میشود اهمیت دارد و چکشی سنگین یا توان بالا که به ماشینی کوچک وصل شود به سیستم هیدرولیک ماشین آسیب میزند و چکش کوچک هم بر ماشین بزرگ کارایی کافی نخواهد داشت. سیستم هیدرولیک هر ماشینی نیز مشخصات خاص خود را، از جمله دبی با واحد لیتر بر دقیقه و فشار کاری با واحد بار یا پی اس آی، دارد. چکشهای هیدرولیکی معمولا با محدودهی مشخصی از فشار و دبی پیشنهادی سازنده ارائه میشود و در آن محدوده بهینه کار خواهد کرد. محیط کاری عامل دیگری است که بر عملکرد چکش هیدرولیکی تاثیرگذار است. در فضای معدنی یا در محیط پر گرد و غبار، کارفرمایان و اپراتورها مدلهای چکشی را ترجیح میدهند که از حفاظت بهتر، فیلترهای مناسب و بوشهای مقاوم برخوردار باشد. نوع کار آخرین عامل حائز اهمیت است، برای مثال تخریب پی ساختمان یا مسیرسازی، کارهای سنگین یا شکست بتنهای آرماتوربندیشده هرکدام به ابزار و تکنیک متفاوتی نیاز دارند.

نگهداری چکش هیدرولیکی

در نگهداری چکشهای بایستی اتصالات و شیلنگها به طور روزانه برای نشتی چک شود، سفتی و سلامت قلم و بوش بررسی شود، روغن هیدرولیک و فیلترها چک شده و در صورت نیاز تعویض گردد. برای سیستمهای جدیدتر سیستم نیتروژنی یا مخزن ضربه بازرسی میشود. از گریسهای توصیهشده استفاده شود و محل برخورد میل و بوش روغنکاری شود.

آموزش اپراتور همیشه و همواره مهمترین بخش نگهداری از هر تجهیزاتی است و تنظیم مناسب فشار، جلوگیری از ضربه زنی پیوسته به نقطهای خاص که ابزار را خواهد شکست و برخی نکات دیگر بهتر است به اپراتور گوشزد شوند.

در هنگام کار با پیکور هیدرولیکی مسائل ایمنی از جمله محافظت شنوایی، عینک ایمنی، دستکش و کلاه ضروری است. ضربههای پیکور صدای بلند و پرارتعاشی تولید میکند که برای اپراتور و افراد نزدیک به نقطهٰی کاری خطراتی به همراه دارد. در صورت برخورد با هرگونه کابل یا لولهی زیرزمینی اقدامات ایمنسازی انجام شود. مهمترین مسئله اگاهی اپراتور از نقشههای تاسیساتی است.

تفاوت در عمل

تفاوت مدلهای پیکور هیدرولیکی در جزئیات فنی، کیفیت مواد، طراحی سیستم ضدارتعاش و مهمتر از همه دسترسی به قطعات یدکی و سهولت تعمیر است. برخی از تولیدکنندگان بر تولید پیکورهای سبکتر و افزایش نسبت انرژی به وزن تکیه کرده اند و محصولاتی مناسب ماشینآلات حامل کوچکتر طراحی و عرضه میکنند. برخی از مدلها هم قابلیت تنظیم سرعت ضربه دارد. از منظر اقتصادی در بسیاری از بررسیها هزینهی کل دورهی مالکیت بر هزینهی خرید اولیه رجحان دارد. ممکن است دستگاهی خریداری شود که قیمت ارزانتری داشته باشد ولی به موجب عدم دسترسی به قطعات یدکی یا گران بودن خدمات پس از فروش در بلندمدت گرانتر تمام شود. برای همین در بسیاری از امور صنعتی و فنی، به ویژه در وضعیت کنونی ایران، توصیهی موکد اهالی فن بر توجه جدی به دسترسی به قطعات یدکی، تضمین خدماتی و تجربهی کار اپراتورهای ایرانی با آن برند است.

نکات عملی

برای کار بهتر با پیکور هیدرولیکی، استفاده از قلم متناسب با سنگ مورد نظر بایستی در دستور کار قرار گیرد. برای مثال قلمهای تیز برای بریدن و قلمهای پهن برای خرد کردن سنگ طراحی شده اند. در زوایای تند از ضربهزنی پرهیز کنید تا قلم خم نشود. بین نوبتهای کاری جدول زمانی مناسبی برای خنکسازی دستگاه و جلوگیری از استهلاک حرارتی قرار دهید. در کار بر روی بتنهای مسلح یا آرماتوربندی شده احتمال گیر کردن یا خم شدن قلم وجود دارد. در چنین کاربردهایی از تکنیک ضربهزنی متناوب استفاده کرده و یا متههای مخصوص و همراه با فرز استفاده کنید تا آرماتورها تفکیک شود.