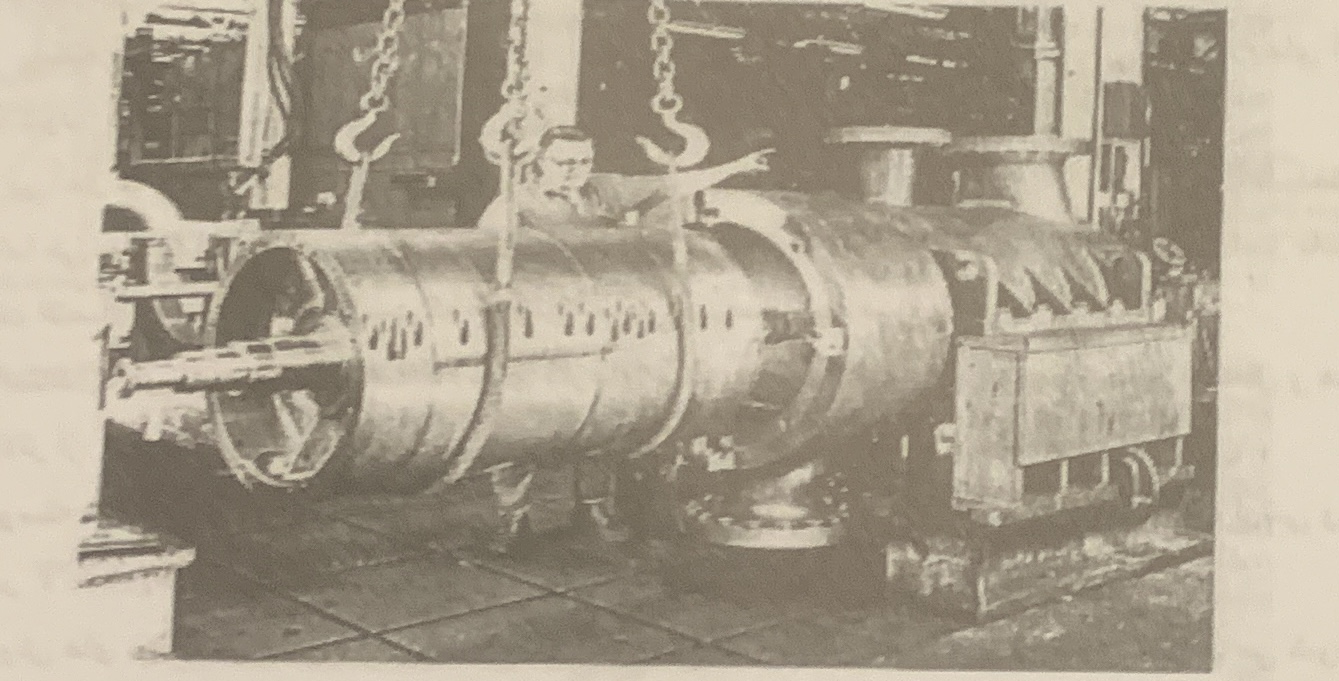

پوستهی کمپرسور سانتریفیوژ

پوسته ممکن است به صورت افقی ، در طول محور افقی، و یا عمودی و در دو نیمهی جدا از یکدیگر ساخته شود. در فشارهای پایین تا ۸۰۰ پی اس آی معمولا پوستهی توربوکمپرسور افقی است و در فشارهای بالاتر تا ۵۰۰۰ پی اس آی به صورت عمودی یا از نوع بشکهای ساخته میشود. پوستههای افقی در فشارهای بالاتر از ۵ هزار پی اس آی دچار مشکلاتی در آب بندی میشوند. همچنین برای گازهایی با فشار نسبی هیدروژن (۲۰۰ پی اس آی جی) و بالاتر باید از پوسته عمودی استفاده شود.

قاعده سرانگشتی در توربوکمپرسور: پوستهی افقی برای فشارهای پایین و پوستهی عمودی یا بشکهای برای فشارهای بالا

اتصالات و گلوگاههای ورودی، خروجی و قسمت دیفیوزر این کمپرسور در پوسته قرار دارد که ممکن است در نوع افقی در نیمهی بالایی، پایینی و یا جانبی باشند، اما ترجیح بر آن است که گلوگاهها در نیمهی پایینی پوستهی کمپرسور قرار گیرد و اهمیت این مسئله در دسترسی آسان به نیمهی بالایی برای هدفهای تعمیراتی و نگهداری است که بدون نیاز به باز کردن فلنجها بتوان نیمهی بالایی پوسته را بلند کرد. همچنین در پوسته محلهایی برای تخلیه گاز و تخلیه قطرات مایع و اتصالات مربوط به نشاندهندههای فشار و درجه حرارت تعبیه میشود. اندازه تمامی این اتصالات نباید از سه چهارم اینچ کمتر باشد. در پوستههای عمودی یا بشکهای گلوگاههای گاز باید در پوسته بیرونی قرار گرفته و همچنین از قرارگیری آنها در سرپوشهای دو سمت می بایست پرهیز شود.

توربوکمپرسورها در میان انواع کمپرسور به ظرفیت هوادهی بالایشان شناخته میشوند، اما ظرفیت هوادهی چیست؟ کلیک کنید.

پوستهی کمپرسور سانتریفیوژ ممکن است به چند طریق منجمله ریختهگری یا آهنگری و از جنس چدن، آهن، آهن خاکستری، فولاد و آلیاژهای فولاد ساخته شود.

در آغاز معمولا به صورت ریختگری و به ویژه در اندازههای کوچک ساخته میشدند اما در دهههای اخیر از فولادهای مختلف خصوصا در ابعاد بزرگ مونتاژ میشود. این امر به موجب ملاحظات اقتصادی و پیشرفتهای مونتاژ صورت میپذیرد.

ای پی آی یا موسسهی نفت ایالات متحدهی آمریکا استانداردهایی برای ساخت این کمپرسورها منظور داشته است که از آن جمله میتوان به جنس پوستهی آلیاژ فولاد برای گازهای سمی، قابل اشتعال، غیرقابل اشتعال و هوا با دمای بالاتر از ۵۰۰ درجه فارنهایت و یا فشار بالاتر از ۳۰۰ پی اس آی اشاره کرد. پوستههای کمپرسور سانتریفیوژ از هر طریقی، چه ریختگری، چه آهنگری و چه مونتاژ ساخته شده باشند می بایست در هنگام ساخت تحت عملیات حرارتی و تنش زدایی در ۱۱۰۰ درجه فارنهایت قرار گیرند.

روشهای ساخت و جنس مواد پوسته با توجه به نوع گاز، فشار و درجه حرارت آن انتخاب میشود.

دیافراگم و دیفیوزر کمپرسور سانترفیوژ

دیافراگمها اجای ثابتی هستند که میان پروانههای مراحل و به طور پی در پی قرار گرفته اند. این قطعات گازهای خروجی از پروانهها را جمع اوری نموده و به مرحله بعدی هدایت میکنند. طراحی سطح مقطع دیفیوزرها که بین دیافراگمها قرار گرفته اند در رفتار دستگاه بسیار اهمیت دارد. واگرایی میان دو صفحهی دیفیوزر می بایست به گونهای طراحی شده باشد که حداقل افت فشار را به هنگام تبدیل انرژی جنبشی به فشار تجربه کنیم. دیافراگمها همچنین تکیهگاه آببندهای میان مرحله روی شافت و دهنهی پروانه هستند.

اگر نسبت تراکم در مراحل بالا بوده و یا گاز موردنظر در برابر درجه حرارت بالا حساس باشد، دیافراگمها طوری طراحی میشود که به وسیلهی مایعات مناسب همانند آب خنککاری شود. دیافراگمها نیز به صورت ریختگری و یا مونتاژ از فولاد یا ترکیبی از فولاد و چدن در دو نصفه ساخته شده و در شیارهای پوسته جا داده میشوند. در کمپرسورهای بشکهای مجموعهی دیافراگمها پوستهی داخلی را تشکیل داده و هنگام پیاده کردن روتور به همراه آن بیرون کشیده میشوند.

گاز خروجی از نخستین پروانه وارد دیفیوزر و از آنجا وارد خم برگشتی و کانال دنبالهی آن شده و به قسمت مکش پروانهی بعدی هدایت میشود. در قسمت انتهای کانال برگشت پرههای هادی قرار دارد که از بازگشت گاز ورودی به مرحلهی قبل جلوگیری میکند. گاز خروجی از آخرین پروانه و دیفیوزر وارد حلزونی خروجی و گلوگاه متصل به آن میشود و از آنجا روانهی سیستم میگردد.

بنابراین مرحله تراکم شامل پروانه، دیفیوزر، خم برگشت و کانال برگشت بوده و راندمان مرحله نه تنها به پروانه بلکه به معیارهای طراحی دیفیوزر و کانالهای هادی نیز بستگی دارد.

جلوگیری از وقوع جریان برگشتی در انواع کمپرسورها، به ویژه اقسام فاقد روغن حائز اهمیت است. در این مطلب با اهمیت آن در کمپوسور سانتریفیوژ آشنا شدیم و پیشتر اهمیت آن در کمپرسور اسکرو اویل فری را متذکر شده بودیم.