روغن در داخل محفظه تراکم کمپرسور روغنی سه نقش مهم دارد: روان کاری، پاک سازی و خنک کنندگی. سه مکانیسم گفته شده بر افزایش بهرهوری کمپرسور تاثیرگذار هستند و در کمپرسور اویل فری باید چارهای اندیشید تا افت بهرهوری مذکور جبران شود. راهکار را شرکتهای سازنده کمپرسور باد صنعتی در دو تغییر دیده اند:

-

کاهش کلیرانس روتورها با دیواره محفظه تراکم

کلیرانس یا فاصله روتورها با دیوارهی سیلندر هر چه بیشتر باشد شاهد فرار هوای فشرده بیشتری به صورت جریان برگشتی خواهیم بود. این مسئله در کمپرسور هوای فشرده اسکرو اویل اینجکت نیز رخ میدهد اما به دلیل تزریق روغن و همچنین بهرهوری کافی قابل صرفه نظر کردن است. این قضیه در مورد کمپرسور هوای فشرده اسکرو اویل فری صادق نیست و ضروری است از هر طریق ممکن از کاهش بهرهوری کمپرسورهای باد صنعتی جلوگیری شود.

-

روکش روتور

در کمپرسور اویل فری عموما از روکشهای تفلون یا مولیبدنوم دی سولفید برای روتورها استفاده می شود. تفلون ترکیبی پلیمری با نام علمی پلی تترا فلوئورو اتیلن یا PTFE است که نخستین بار توسط شرکت دوپونت و با نام تجاری تفلون به بازار عرضه شد. کاربری این دو روکش متفاوت نیز بسته به دمای کار کمپرسور هواست. مولیبدنوم دی سولفید درجه حرارت ذوب بسیار بالاتری داشته و برای کار در دمای بالاتر مناسب است.

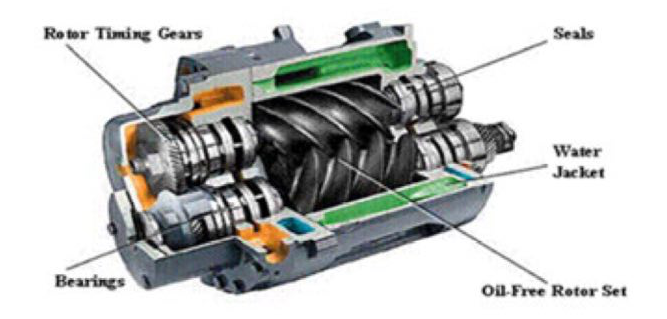

در کمپرسور اسکرو هوای خشک یا اویل فری گاز به تنهایی و بدون روغن وارد محفظه کمپرسور شده و به هیچ عنوان آغشته به روغن نخواهد شد. چرخدندههای تنظیم کننده (Timing Gear) که عمل همزمانی حرکت (Synchronization)، عدم سایش و برخورد روتورها با یکدیگر و انتقال دور از روتور محرک (نرینه) به روتور متحرک (مادینه) را باعث می شود.

به دلیل عدم نشت روغن به محفظه فشار، یاتاقانها و سیستم آببندی در خارج از محفظهی فشار طراحی و نصب شده اند. کمپرسورهای اسکروی بدون روغن حداکثر در ظرفیت ۱/۵ مترمکعب در دقیقه ساخته می شوند.

معایب کمپرسور هوای فشرده اسکرو اویل فری

در کمپرسور باد صنعتی فوق به دلیل فقدان روغن و عدم خنک کاری دمای سیال قابل تراکم در حین عملیات فشار بالا رفته و بالطبع با توجه به نوع گاز نسبت فشار تقریبا حدود ۳:۱ خواهد شد که این افزایش دمای گاز، احتمال پیچیدگی پوسته و همچنین تماس روتورها با یکدیگر و پوسته را می تواند در پی داشته باشد. لذا مقادیر لقی بین قطعات بایستی به نحو متناسب پیش بینی شود. این کمپرسورها معمولا توانایی تولید فشار بالا را نداشته و برای تامین فشار زیاد (بالاتر از ۱۰ بار و ۶۰ مترمکعب) از نوع چندمرحله ای آن استفاده می شود. از دیگر معایب این تجهیزات راندمان کمتر آنها نسبت به نوع روغنی بوده و به آببندی مناسبی به منظور جلوگیری از نشتی در آنها مورد نیاز است. هزینهی تهیهی یک کمپرسور بدون روغن (به دلیل عملکرد در سرعت بالا) تقریبا دو برابر هم اندازهی خود از نوع روغنی خواهد بود ولی نیازی به جداکنندهی روغن از گاز پروسس ندارند. ورودی سیال باید به گونهای در نظر گرفته شود که احتمال وارد شدن ذرات و گرد و خاک به داخل دستگاه به حداقل برسد. بنابراین وجود یک سیستم ذراتگیری از سیال ورودی بسیار الزامی می باشد. از محدودیت این کمپرسورها، فشار خروجی کمتر نسبت به اویل اینجکت (روغنی) است.

مزایای کمپرسور هوای فشرده اسکرو اویل فری

به خاطر عدم وجود روغن در سیال خروجی، این دستگاهها جذابیت بیشتری برای صنایع دارد و می توان با استفاده از پکیجهای چندمرحلهای (Multi-stage) تولید فشار را در این نوع کمپرسورها افزایش داد.

در نگارش این متن از کتاب کمپرسورها – شناخت و کاربرد نوشتهی مهندس داریوش نسایی و مهندس محمدرضا شیخ عالیوند بهره برده شده است که میتوانید از طریق لینک زیر نسخه الکترونیک آن را تهیه فرمایید

روغن کمپرسور اسکرو اویل فری اطلس کوپکو

اطلس کوپکو برای کمپرسورهای هوای خشک خود که در صنایع خاص و حساس به روغن استفاده میشوند روغنهای خاص خود را معرفی و توصیه می کنند. این روغنها همانطور که بر روی وبسایت معرفی شده اند بر دو نوعند:

روغن کمپرسور اویل فری اطلس کوپکو

روغن کمپرسور اسکرو اطلس کوپکو – صنایع غذایی

جواب سوال تیتر این پست به کوتاهی «خیر» است.

اما همیشه این سوالها جوابهای طولانیتری هم دارند. بله تعداد افرادی کمتر از انگشتان یک دست، در ایران، ادعای تعمیر استیج یا المنت کمپرسور اویل فری را دارند. ما با دو نفر از این عزیزان آشنا شده و تا به حال موفق نشده ایم اعتبار ادعای آنها را با موفقیت تایید کنیم.

حتی در اطلس کوپکو سوئد و بلژیک هم دسترسی به اتاق مخصوص تعمیر این المنتها برای مدیران ارشد شعب دیگر با دشواری روبرو بوده و عموما مقدور نیست.

تکنولوژی مورد نیاز برای سرویس روتورها و سیلندر این کمپرسورها و همچنین رعایت کلیرانس عجیب و غریب روتورها با پوسته در ایران موجود نیست.

پاکستانیها دسترسی دارند.

پس لطفا مواظب کمپرسور اویل فری خود باشید.

همانطور که در معرفی کمپرسور اسکرو اویل اینجکت نیز گفته شد، روغن مصرفی برای روانکاری، پاکسازی و خنکسازی کمپرسور روغن پاششی یا اویل اینجکت روغنی با اهمیتتر و حساستر است. این روغن در داخل المنت جریان خواهد داشت و وظایف جدیتری نیز بر عهده دارد. اما روغن کمپرسور اویل فری، سری Z اطلس کوپکو، سری L اینگرسولرند و CSG کمپرسور کایزر، خارج از المنت بوده و میتوان از روغنهای خوب داخلی که برای موتورهای خودرو استفاده میشود، روغن ۲۰۵۰، نیز بهره برد. البته تمامی این مسائل به موجب شرایط خاص بازار ایران و عدم دسترسی به روغنهای توصیه شده کمپانی سازنده کمپرسور اسکرو است.