در سیستمهای فشردهسازی گاز، هیچگاه نباید فقط روی کمپرسور متمرکز شده و خود را بینیاز از توجه به کلیت سیستم توزیع هوای فشرده بدانیم؛ چنین وضعیتی مشابه آن است که به بررسی یک انسان، منفک از اجتماع اطراف آن بپردازیم. در حالیکه میدانیم زندگی شخص بدون اجتماع بیمعنا بوده و عدم توجه به روش و منش تعامل شخص با اجتماع منجر به آسیبهایی خواهد شد. کمپرسور نیز در یک سیستم توزیع هوای فشرده، به مثابه انسان در اجتماع می ماند. عدم شناخت کافی از سیستمهای اطراف کمپرسور امکان وارد شدن آسیبهای جدی به آن را پدید می آورد. برای جلوگیری از این آسیبها و همچنین آنالیز خرابی و رفع عیوب، نیازمند درکی نسبتا کامل از این سیستمها می باشیم. این سیستمها عبارتند از:

۱. سیستم فرآیندی Process

۲. سیستم روانکاری Lubrication

۳. سیستم آببندی Sealing

۴. سیستم خنککاری Cooling

۵. سیستم نظارتی دما و لرزش Monitoring

۶. سیستم کنترل ظرفیت Capacity

-

سیستمهای فرآیندی

کمپرسور اسکرو (بعضا در منابع فارسی کمپرسورهای اسکرو را کمپرسورهای چرخشی مینامند) به دو صورت در سیستمهای بهرهبرداری مورد استفاده قرار میگیرد: الف. سیستم فرآیندی باز و ب. سیستم فرآیندی بسته.

سیستم فرآیندی باز

در این حالت گاز ورودی به کمپرسور پس از فشرده شدن، هیچگاه به کمپرسور برنمیگردد. مثلا فشرده کردن هوای مصرفی برای سیستم ابزار دقیق که پس از فشرده و مصرف شدن دوباره وارد اتمسفر می شود و یا در یک سیستم فرآیندی گاز خروجی از کمپرسور در یک فرآیند دیگر به محصول تبدیل می شود، برخی به صورت خشک و برخی به صورت روغنی.

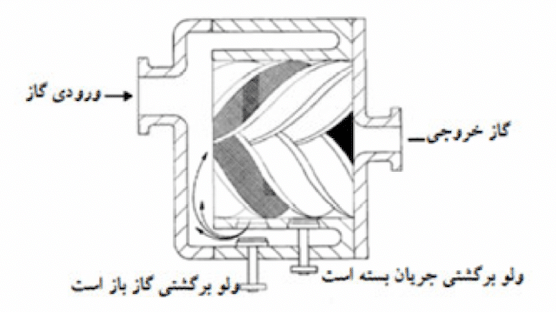

سیستم فرآیندی بسته

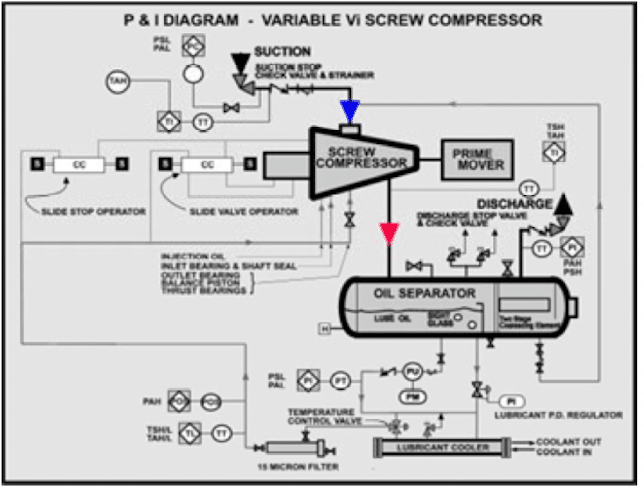

در این حالت گاز فشرده شده در هنگام خروج از کمپرسور پس از طی یک سیکل فرآیند و افت فشار برای افزایش فشار مجدد به کمپرسور برگردانده میشود. میزان گاز پر شده در این کمپرسور و لولههای اطراف (loop) ثابت می باشد. چنین موردی بیشتر در سیستمهای سرماساز (Refrigration) مورد استفاده قرار گرفته و از گازهایی مثل پروپان، پروپیلن و … در آن استفاده می شود. معمولا این کمپرسورها از نوع روغنی بوده و پس از کمپرسور نیز سیستم جداسازی روغن وجود خواهد داشت.

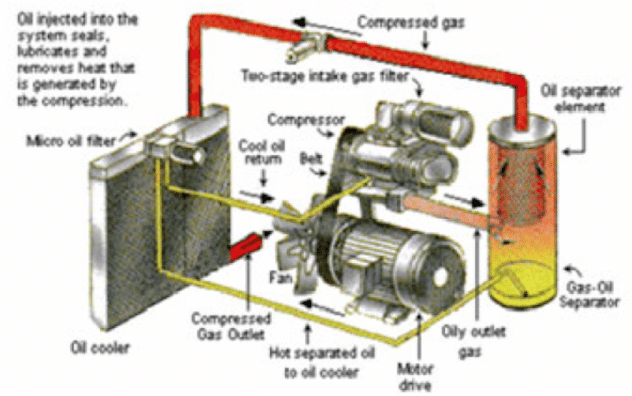

قطعات موجود در سیستمهای فرآیندی

بسته به نوع کمپرسور هوا، که هوای خروجی خشک یا روغنی ارائه میدهد، قطعات متفاوت خواهد بود. در سیستمهای خشک قطعات عبارتند از فیلتر ورودی، کولرهای بعد یا پیش از کمپرسور در صورت نیاز، شیرهای ایزوله و … . در کمپرسورهای روغن پاششی علاوه بر ادوات مذکور، نیاز به جداسازی روغن تزریقی به داخل کمپرسور نیز هست. معمولا در این سیستمها پس از کمپرسور یک جداکننده روغن از گاز وجود دارد و بعد از جدایش روغن از گاز، گاز پروسسی به مسیر خود ادامه داده و روغن وارد سیکل بسته روانکاری می شود.

سیستم روانکاری

بستگی به ظرفیت و نوع طراحی سیستم روانکاری ممکن است به صورت تحت فشار (Forced) و یا مستغرق (Splash) باشد، در صورتی که کمپرسور از نوع تحت فشار باشد با دو شکل متفاوت در کمپرسورهای نوع خشک و کمپرسورهای نوع روغنی روبرو خواهیم بود:

روانکاری در کمپرسورهای نوع خشک – کمپرسور اسکرو دیزلی و برقی اویل فری

در این نوع از کمپرسورها پس از افزایش فشار روغن توسط یک پمپ و فیلتراسیون و خشک شدن، روغن برای روانکاری بلبرینگها تزریق می شود. در صورتی که سیستم کنترل ظرفیت از نوع سیلندر هیدرولیکی باشد، از روغن نیز به این منظور استفاده می شود. روغن پس از روانکاری به مخزن برگشته و این سیکل را دوباره طی می نماید. معمولا سیستمهای روانکاری و ادوات موجود در ان مانند کمپرسورهای سانتریفیوژ و رفت و برگشتی است.

برای آشنایی کاملتر با کمپرسور اسکرو اویل فری یا بدون روغن اینجا کلیک کنید.

روانکاری در کمپرسورهای نوع روغنی – کمپرسور اسکرو دیزلی و برقی روغن پاششی

در این کمپرسورها، علاوه بر استفاده از روغن در موارد تشریح شده در بالا، روغن با فشار به داخل بدنه کمپرسور و در درون از تزریق شده و یا در سیستم آببندی مورد استفاده قرار می گیرد. در این نوع کمپرسورها معمولا محفظه روغن همان سپراتور می باشد و روغن موجود در داخل این مخزن با استفاده از فشار گاز بالای آن برای انتقال استفاده می شود.

برای آشنایی کاملتر با کمپرسور اسکرو اویل اینجکت یا روغن پاششی اینجا کلیک کنید.

سیستم آببندی

بسته به نوع گاز، سیستمهای آببندی در توزیع هوای فشرده متفاوت است و در صورت استفاده از گازهای بیخطر مثل نیتروژن و یا هوا از کاسه نمد لایبرنت برای آببندی استفاده می شود. در گازهای دیگر ممکن است کاسهنمدهای خیس مثل آب یا روغن به کار برده می شود؛ در این سیستمها که همانند آببندی Dry Gas در کمپرسورهای سانتریفیوژ است، به جای گاز، روغن یا آب با فشار در بین Seat & Face کاسهنمدها تزریق میگردد. در برخی از آنها نیز از کاسهنمدهای گاز خشک استفاده می شود.

سیستم خنککاری

برای خنک کردن سیستم روغن و همچنین گازهای فرآیندی از کولرهای آبی یا هوایی استفاده می شود. در برخی از کمپرسورهای هوای خشک (اویل فری) اطراف پوستهی کمپرسور ژاکت آب قرار داده می شود تا به نسبت فشاری بالاتری برسیم.

سیستم مانیتورینگ

در این کمپرسورها علاوه بر ثبت و زیرنظر داشتن پارامترهای فرآیندی چون دما و فشار، پارامترهای مکانیکی چون لرزش و دمای بلبرینگ ها نیز ثبت شده و تحت نظر قرار دارد.

سیستمهای کنترلی: لود-آنلود-استاپ

سیستم کنترل ظرفیت

برای کنترل دبی فرآیندی در کمپرسورهای اسکرو، از روشهای مختلفی استفاده می شود که هر یک مزایای خود را دارا هستند:

۱. استفاده از تغییر دور موتور

۲. روش شیر کشویی

۳. استفاده از پلاگ ولو

کمپرسور VSD چیست؟ با کلیک بر روی تنها یکی از لینکهای زیر، به ما در ارائهی خدمات گستردهتر کمک کنید.

GA 22 VSD مدل پلاس

ZR 315 VSD پنجاه متر هوای فشرده اویل فری!

FD 2000 VSD درایر تبریدی سرعت متغیر اطلس کوپکو

و از برندهای دیگر:

اینگرسول رند: E200n کمپرسور ۲۰۰ کیلووات – ای ۲۰۰ تا ای ۳۵۵ از ۱۱ تا ۵۱ متر هوای فشرده تولید میکند.

کمپرسور کایزر: ایر سنتر ۲۵ کمپرسور SFC کایزر معادل کمپرسور VSD اطلس کوپکوست.

کمپ ایر: ال ۹۰ آر اس کمپرسور سرعت متغیر کمپایر نیز با پسوند RS شناخته میشود.

روش تغییر دور موتور کمپرسور اسکرو

در این روش فقط ظرفیت کمپرسور تغییر میکند و همانطور که قبلا نیز اشاره شد، فشار خروجی کمپرسورهای جابجایی مثبت تابع فشار سیستم پایین دست خود می باشد. محدودیتهای این روش عبارتند از کاهش شدید راندمان در دورهای پایین و پدیدههایی چون رزونانس، که اینها امکان کاهش دور تنها تا محدودهای مشخص را میسر میدارد.

این روش به دلیل کاهش مصرف برق، در بسیاری از کمپرسورهای اسکروی امروزی به طور پیشفرض بر روی دستگاه پیاده شده است. این مدلها در برند اطلس کوپکو VSD یا Variable Speed Drive و در برند کمپرسور کایزر SFC یا Sigma Frequency Control نام دارند.

در بسیاری از مصارف هوای فشرده پروفایل تقاضای هوای فشرده دچار تغییراتی می شوند، بعضا از کمپرسورهای مختلفی برای پاسخگویی به این نیاز بهره برده میشود. گاه این تغییرات به طور ناگهانی هستند که میتوان کمپرسورهای دور متغیر را برای این مصارف توصیه نمود.

غالب این کمپرسورها (VSD و SFC) مجهز به سنسورهای دقیقی برای ثبات فشار خروجی، بدون هدررفت هوا با فرافشردهسازی سیستم، هستند. همچنین این کمپرسورها استارتهایی آرام و نرم خواهند داشت و حداقل جریان استارتآپ را از موتور طلب می کنند.

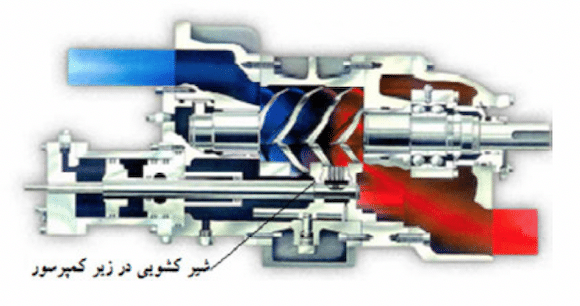

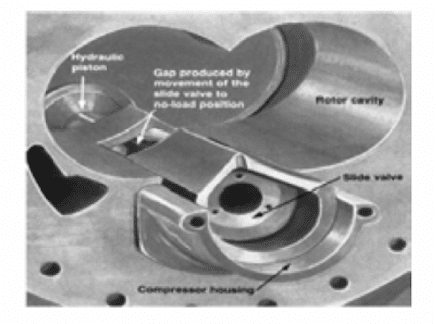

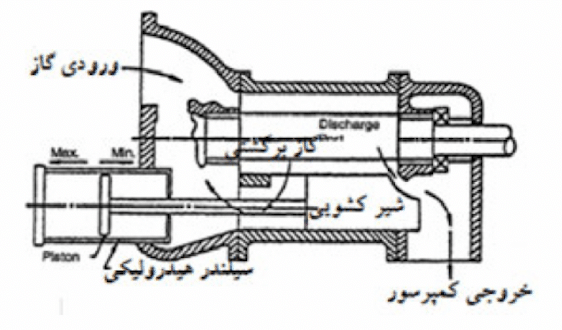

استفاده از شیر کشویی در کمپرسور اسکرو

شیرهای کشویی در زیر پوستهی کمپرسور نصب شده و به وسیلهی یک ولو هیدرولیکی به صورت خطی قابلیت جابجایی دارند. این فاصله که در زیر پوسته ایجاده شده، منجر به خروج مقداری از گاز محبوس میان مارپیچهای نر و ماده ازسیکل فشردهسازی و هدایت آن به سمت ورودی کمپرسور می شود. از معایب این روش می توان به بالا رفتن دمای ورودی و افت راندمان کمپرسور اشاره کرد.

استفاده از شیرهای پلاگ در کمپرسورهای اسکرو

این شیرهای شیرهایی در مسیر مارپیچ هستند و انتقال گاز فشرده شده به ساکشن را هدایت می کنند. بسته به جایگاه شیرهای پلاگ در طول مسیر، مقداری از گاز فشرده شده به سمت ساکشن هدایت می شود. استفاده از این شیرها کمهزینه بوده و عموما توسط شیرهای برقی باز و بسته می شوند.

در نگارش این متن از کتاب کمپرسورها – شناخت و کاربرد نوشتهی مهندس داریوش نسایی و مهندس محمدرضا شیخ عالیوند نیز بهره برده شده است که میتوانید از طریق لینک زیر نسخه الکترونیک آن را تهیه فرمایید

اما بد نیست برای درک بهتر سیستمهای کنترلی، نگاهی به باقی کمپرسورها هم بیندازیم؛ در این صورت امکان درک بهتر سیستم کنترلی کمپرسور اسکرو با مقایسهی آن فراهم میشود.

کنترل خروجی هوای فشرده در انواع کمپرسور

کمپرسور پیستونی

الف) کنترل با دور ثابت الکتروموتور و قطع و وصل جریان برق

کنترل بصورت قطع و وصل جریان برق که به الکتروموتور انرژی میدهد است. پرشر سوئیچ یا حسگر مقدار فشار هوا که بر روی مخزن هوای فشرده نصب شده است، حد فشار مطلوب را تشخیص داده و در آن هنگام جریان را قطع میکند. زمانی که هوای فشرده مصرف شود با کاهش فشار داخل مخزن و رسیدن مقدار فشار به حداقل موردنظر، مجددا جریان برق برقرار شده و کمپرسور شروع به کار میکند. کمپرسور پیستونی عمدتا از این نوع کنترل جریان یا دبی خروجی بهره میگیرد.

ب) کنترل دور متغیر الکتروموتور

در این نوع کنترل دور موتور کم یا زیاد میشود و این شکل کنترل جریان خروجی کمپرسور مشابه با سیستم VSD یا سرعت متغیر کمپرسورهای اسکروست. در کمپرسور پیستونی دور متغیر، حسگر فشار هوا یا پرشر سوئیچ هنگامی که فشار به حد بحرانی برسد سیگنال موردنظر را به تابلو برق ارسال میکند و پی ال سی فرمان کاهش دور موتور را پیاده میکند. در این حالت نهایتا خروجی تولید هوای فشردهی کمپرسور کاسته میشود. این نوع کنترل در کمپرسور پیستونی به ندرت دیده میشود.

ج) کنترل با دور ثابت و تنظیم مقدار ورودی از شیر ورودی به سیلندر تراکم

در این نوع کنترل دور موتور ثابت است و شیر ورودی هوا به سیلندر تراکم قابل تنظیم است. زمانی که فشار به حالت بحرانی یا حداکثر مدنظر برسد، سنسور یا حسگر فشار که همان پرشر سوییچ نصب شده بر روی مخزن است، سیگنال خروجی را بصورت هوای فشرده یا جریان برق به شیر ورودی هوا ارسال میکند و باعث بسته شدن آن میشود و اصطلاحا کمپرسور بدون بار کار میکند. (زیر بار نیست، آنلود کار میکند)