توزیع نامناسب هوای فشرده میتواند منجر به افزایش بسیار چشمگیر هزینهی برق، پایین آمدن بهرهوری و عملکرد ضعیف ابزار هوایی، متعاقب افت فشار، شود.

سه نکته باید در سیستم توزیع هوای فشرده در نظر گرفته شود:

۱) افت فشار بین کمپرسور و نقطه ی مصرف

۲) حداقل نشتی درون لوله های توزیع

۳) جداسازی موثر مادهی حاصل از میعان (اگر درایر هوای فشرده نصب نشده باشد)

چگونه از افت فشار بین کمپرسور و نقطه ی مصرف جلوگیری کنیم؟

سه شرط اولیه هست که باید در لوله های اصلی رعایت و اجرا شود تا از افت فشار هوای مصرفی در حال و آینده جلوگیری گردد. هزینه برای نصب لوله هایی با قطر بزرگ تر و اتصال داخلی مناسب برای آنها از ضروریات است که در قیاس با هزینه ی بازسازی سیستم توزیع در اینده کمتر می باشد. مسیریابی، طراحی و اندازه گیری شبکه ی هوایی کارا و قابل اعتماد میتواند هزینه های تولید هوای فشرده را کاهش دهد. گاهی اوقات با افزایش فشار کار کمپرسور مثلا از ۷ بار به ۸ بار،افت فشار زیادی برای هوای درون لوله ها رخ میدهد. این موضوع باعث پایین آمدن صرفهی اقتصادی کمپرسور هوای اسکرو می شود. علاوه بر این، زمانی که مصرف هوای فشرده پایین می آید، فشار نیز افت پیدا میکند و فشار در نقطه ی مصرف به صورت مداوم بالا میرود و از حد مجاز بیشتر میشود.

شبکه ی توزیع هوای فشرده باید به اندازه ای باشد که افت فشار درون لوله ها بین کمپرسور و دورترین نقطه ی مصرف بیشتر از ۰/۱ بار نشود. افت فشار درون اتصالات شلنگ های منعطف، اتصالات شلنگ ها و دیگر اتصالات هم باید به این مقدار اضافه شوند. اندازه گیری درست این اجزا مهم است زیرا بخش زیادی از افت فشار در این اتصالات رخ میدهد.

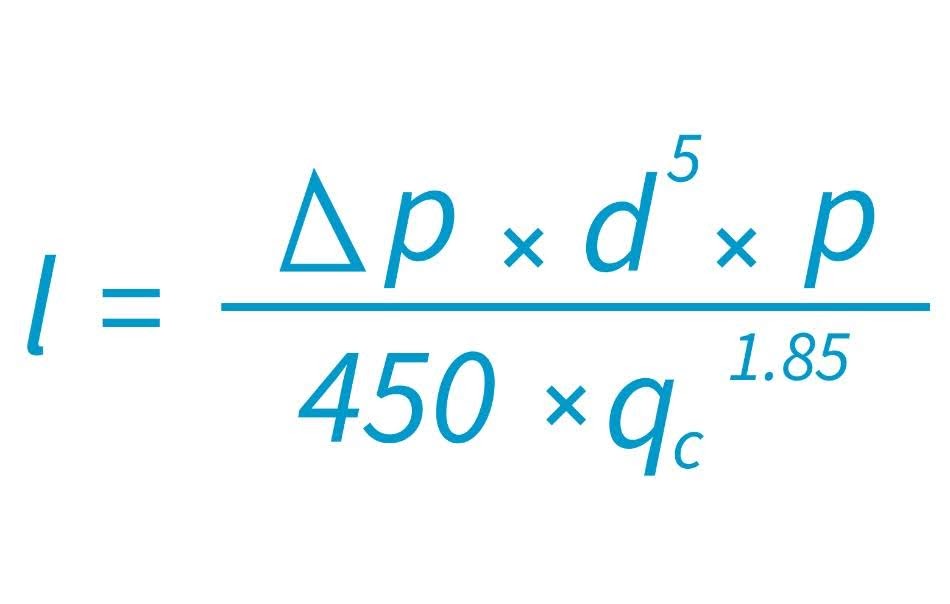

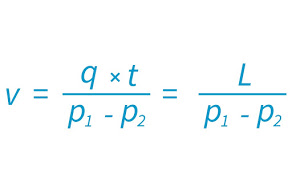

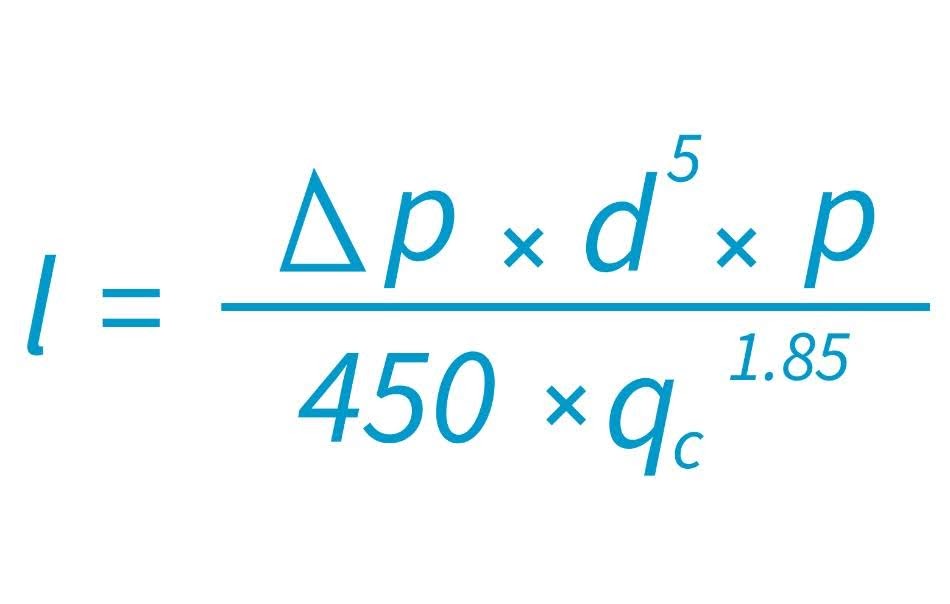

طولانی ترین حد مجاز برای لولهی درون شبکه برای یک افت فشار مشخص را میتوان به کمک معادله ی زیر محاسبه کرد:

بهترین راه حل این است که سیستم لوله ها به صورت حلقه های بسته و نزدیک به محلی که کمپرسور هوا قرار گرفته است، طراحی شده و سپس انشعاباتی از این حلقه به نقاط مصرف برود. به این ترتیب هوای فشرده بدون در نظر گرفتن میزان بالای مصرف، به صورت مداوم فراهم و قابل ارایه است و هوای فشرده از دو جهت به نقطه ی مصرف میرسد. این سیستم باید در تمامی تاسیسات استفاده شود، به جز نقاط مصرفی که با فاصله ی بسیار زیاد از کمپرسور قرار دارند. برای آن موارد، یک لوله ی اصلی از مسیر جدا میکنیم و به آن نقاط وصل میکنیم.

مخزن/گیرنده هوا چیست؟

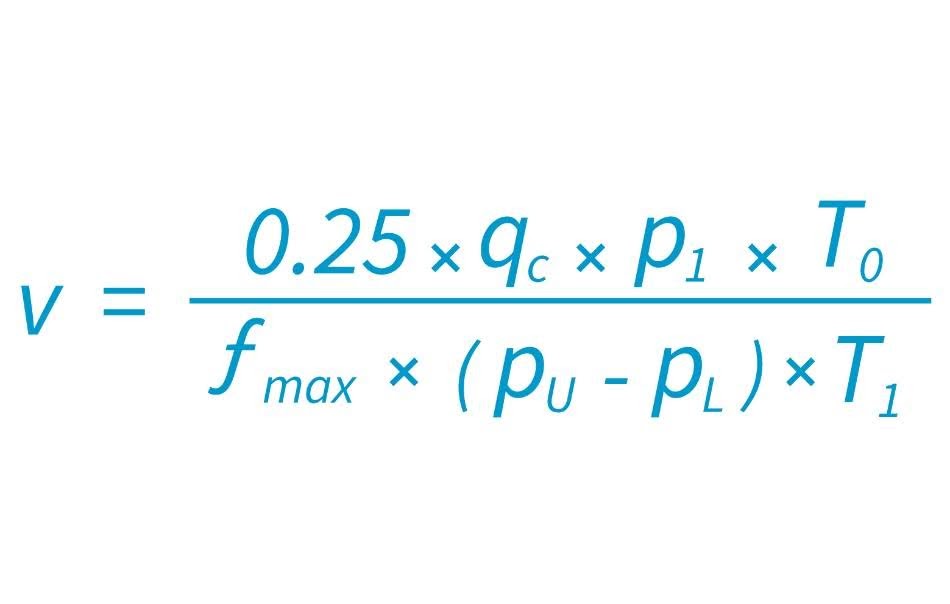

در نصب هر کمپرسور یک یا چند مخزن هوای فشرده وجود دارد. اندازه ی این مخزنها به ظرفیت کمپرسور، تنظیمات آن و الگوی مورد نیاز مصرف هوا بستگی دارد. گیرندهی هوا یک فضای ذخیره ی واسط برای هوای فشرده شکل میدهد که پالس های کمپرسور را متعادل میکند، و هوا را خنک و مایع حاصل از میعان را جمع آوری میکند. در نتیجه، گیرنده ی هوا باید با تجهیزات تخلیه کاندنسیت/مایع حاصل از میعان همخوانی داشته باشد. رابطه ی زیر برای محاسبه ی ابعاد تانک/مخزن هوا می باشد. توجه داشته باشید روابط زیر تنها برای کمپرسورهای مجهز به رگولاتور لود/آنلود صدق می نماید.

برای کمپرسوری با کنترل کنندهی سرعت متغیر(VSD)، حجم مخزن هوا به طور قابل توجهی کاهش پیدا میکند. وقتی از فرمول بالا استفاده میکنید، qc باید برابر با FAD در حداقل سرعت در نظر گرفته شود. طراحی شبکه ی لوله ای برای کمپرسور به صورت اختصاصی برای زمانی که تقاضا برای هوای فشرده در بازه زمانی کم بالا باشد،، مقرون به صرفه نیست. تانک هوای فشردهی مجزا باید در محلی نزدیک نقطهی مصرف قرار گیرد و ابعاد آن باید با توجه به بیشترین هوای خروجی تعیین شود. مورد دیگر زمانی است که از کمپرسور کوچک با فشار بالا استفاده میشود، در این موارد از کمپرسور با مخزن هوای بزرگ برای کوتاه مدت به صورت همزمان استفاده میشود، تا بتواند حجم هوای بالا در طولانی مدت را تامین کند. در اینجا کمپرسوری که بتواند نیاز مصرفی متوسط را برآورده کند در نظر گرفته شده است.

در این فرمول این موضوع که کمپرسور میتواند برای زمان تخلیه نیز هوا ارایه بدهد، در نظر گرفته نشده است. یک استفادهی معمول آن در روشن کردن موتورهای کشتی های بزرگ است که گیرنده فشار 30 بار را تحمل میکند.

طراحی شبکهی هوای فشرده

نقطه ی شروع برای طراحی و اندازه گیری شبکه ی هوای فشرده، تهیه ی لیستی از جزییات اجزای استفاده کننده ی هوای فشرده و طراحی نقشه ای از محل قرارگیری هر یک از آنها به صورت مجزا، می باشد. مصرف کنندگان را در گروه هایی منطقی دسته بندی کرده و لوله ی توزیعی را به انان اختصاص میدهیم. لوله ی توزیع، بنا به نوبه ی خود، از محل های مختلف کمپرسور خارج میشود. یک شبکهی هوای فشردهی بزرگ را میتوان به چهار قسمت عمده تقسیم کرد:

۱) روتورها (هوای فشرده را از داخل کمپرسور به فضای مصرفی هدایت می کنند)

۲) لوله های توزیع (هوا را درون محفظه ی توزیع تقسیم میکنند)

۳) لوله های ارایه دهنده (هوا را از محل توزیع به محل مصرف هدایت میکنند)

۴) اتصالات هوای فشرده

ابعاد شبکهی هوای فشرده شده

معمولا فشار بدست آمده بلافاصله پس از کمپرسور را نمیتوان به صورت کامل استفاده کرد،

لوله هایی با طول های مختلف در قسمت های مختلف شبکه استفاده میشود. طرحی با مقیاس مناسب برای طراحی شبکه لازم است که بتوان از روی آن ابعاد اصلی را محاسبه کرد. طول هر لوله برابر است با حاصل جمع طول لوله، دریچه ها، خم شدن لوله ها، اتصالات و غیره . برای شفاف سازی بیشتر میتوان از فرمول زیر استفاده کرد:

به عنوان یک جایگزین برای این فرمول، برای محاسبه ی ابعاد لوله، میتوان از قطر لوله برای پیدا کردن مناسبترین ابعاد لوله استفاده کرد. میزان جریان و فشار از عوامل افت فشار میباشند ولی برای محاسبه ی افت فشار است که طول لوله نیز محاسبه شود. معمولا لوله های استاندارد با قطر بیشتر برای نصب انتخاب میشوند. در معادله ی محاسبه ی طول لوله برای هر قسمت از لیستی از اتصالات و اجزای لوله، مقاومت در برابر جریان در طول لوله لحاظ میشود. در محاسبات یک مقداری هم به عنوان طول اضافی لوله به طول اولیه ی محاسبه شده اضافه میشود. پس از انتخاب ابعاد شبکه، برای اطمینان دوباره میزان افت فشار محاسبه میشود تا اختلاف آن با میزان مدنظر چشم گیر نباشد. برای تاسیسات بزرگ هر قسمت از لوله سرویس، لوله توزیع، و روتورها باید به صورت جداگانه محاسبه شوند.

اندازه گیری جریان در نصب کمپرسور

قراردادن جریان هوای ورودی بر روی میزان جریان داخلی و مصرف اقتصادی از هوای فشرده شده در تجهیزات شرکت، تاثیر دارد. هوای فشرده شده یک محصول میانی است که هزینه ی آن باید برروی هزینه ی تولیدات هر واحد از شرکت سرشکن شود. با توجه به این دیدگاه، هر قسمت ذی نفع باید تلاش خود را برای کاهش مصرف در واحد های دیگر به کار ببرد.

امروزه، کانتر جریان موجود در بازار تمامی اطلاعات در مورد مقادیر عددی برای تنظیمات دستی، اندازه گیری مستقیم داده های مورد نیاز کامپیوتر برای شبیه سازی مدل جریان، را در اختیار مشتری قرار داده اند. این کانتر ها معمولا نزدیک شیرهای خنثی وصل میشوند. حلقه های اندازه گیری نیاز به توجه خاصی دارند، این کانترها باید بتوانند هم جریان رو به جلو هم جریان رو به عقب را اندازه بگیرند.

لوله کشی هوای فشرده

پس از تولید و آمادهسازی هوای فشرده، این محصول می بایست به طرزی صحیح و مناسب به دستگاهها و ابزارآلات پنوماتیک انتقال یابد تا مورد استفاده قرار گیرد. شاید لولهکشی هوای فشرده به اندازهی انتخاب و خرید کمپرسور مناسب مهم جلو نکند، ولی در عمل مشکلات عجیب و غریبی از لولهکشی نامناسب حاصل میشود که حتی عملکرد بهترین کمپرسور هوا را نیز تحت الشعاع قرار میدهد. لذا توجه به نکات زیر حائز اهمیت است:

- محاسبه صحیح قطر لولهها برای انتقال هوای فشرده تا دستگاههای مصرفکنندهی آن و جلوگیری از ضعف دبی یا فشار در نقطهی مصرف

- در نظر گرفتن توسعهی احتمالی کارخانه در آینده و افزایش دستگاههای مصرفکنندهی هوای فشرده

- جنس لوله مورد استفاده در لولهکشی با توجه به شرایط محیطی و نوع تولید

- انشعاب صحیح از لولههای اصلی

- شیب صحیح لولهکشی

- روش صحیح لولهکشی در سالن یا سالنهای تولید

لولهکشی صحیح و مناسب نقش بسیار مهمی در رابطه با انتقال هوای فشرده دارد و همانطور که برای سالن تولید از کابلهای برق مناسب بهره میگیریم، در لولهکشی هوای فشرده هم اگر قطر لولهها، شیب لولهکشی، نوع اتصالات و جنس لولههای و روش لولهکشی صحیح نباشد با مشکلات فراوانی روبرو خواهیم شد.

قطر لوله مناسب با توجه به مقدار هوای مصرفی برای هر دستگاه پنوماتیک در کاتالوگهای مخصوص هر دستگاه ذکر شده است و با توجه به دستگاههای موجود در کارخانه و نیز در نظر گرفتن توسعه و نصب دستگاههای جدید بایستی محاسبه گردد. افت فشار ترسناکترین اتفاق ممکن در نتیجهی انتخاب قطر لولهی نامناسب است.

همواره بهتر است قطر لوله بیشتر باشد تا کمتر.

شیب لولهکشی در کارخانجات در هر سالن از ابتدا تا انتهای آن باید از یک دهم تا دو دهم باشد تا بدینوسیله قطرات احتمالی آب درون لوله در اثر جاذبه به سمت خروجیهای آب یا تلهی آب هدایت شده و از سیستم خارج شود.

جنس لولهی هوای فشرده

از مزایای لولههای لاستیکی و پلاستیکی همچون پلی اتیلن و پلی آمیدها میتوان به ضدزنگ بودن آنها اشاره کرد. لیکن این جنس لوله در مقابل درجه حرارت بالا و نیز تابش طولانی نور آفتاب عملکرد ضعیفی دارد. لولهکشی با لولههای لاستیکی و پلاستیکی سریع، ساده و ارزان بوده و با اتصالات مهره ماسورهای مخصوص اتصال سریع به ماشین آلات انجام میشود. نوع انشعابات از لوله اصلی هلالی و با زاویه مخصوص است تا از نفوذ قطرات آب احتمالی به درون مصرف کنندههای جلوگیری شود.

در مصارف کمپرسور پرتابل بهتر است که لولهی اصلی از جنس فولاد سیاه و با قطر زیاد طراحی شود. در محل مصرف میتوان برای دستگاههای مختلف از لولههای لاستیکی برای تغذیه هوای فشرده بهره برد.

اصلیترین تفاوت لولهی فولادی سیاه و سفید در روش تولید آنهاست. ورق فولاد لولهی سیاه با نورد گرم تولید میشود؛ این در حالیست که ورق سفید بکارگرفته شده برای لولهی سفید گالوانیزه بوده و با نورد سرد تهیه شده است.

انواع لولهکشی هوای فشرده

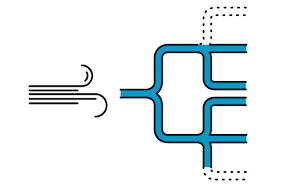

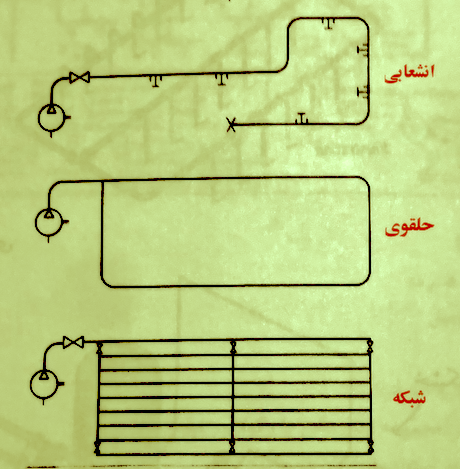

در سیستمهای انشعابی همانگونه که در تصویر دیده میشود یک خط اصلی وجود دارد که از آن خطهای فرعی منشعب میشود. در این سیستم رعایت شیب یک الی دو درجه الزامی است و در انتهای خط، محلی برای خروجی قطرات آب در نظر گرفته شده است.

در سیستم حلقوی مسیر جریان هوای فشرده بصورت حلقه یا لوپ است و از مزایای این سیستم می توان به ثبات فشار هوا در تمام طول خط و برای تمامی اشعابات فرعی اشاره کرد. در سیستم شبکهی متصل به هم نیز فشار هوا در تمامی نقاط مصرف کنندهی هوای فشرده یکسان بوده و در حقیقت سیستم از چندین حلقه تشکیل شده و هوای فشرده مسیر دورانی یا حلقهی بسته دارد. از مزایای این سیستم نسبت به دو حالت قبلی میتوان به سهولت تعمیر و تعویض لوله در یک نقطه است.

برای لولهکشی هوای فشرده در اکثر کارخانجات از لولههای فلزی با جنسهای مختلف لولهی سفید و گالوانیزه، لوله سیاه، مسی و غیره استفاده میشود. در لولهکشی بهترین نوع اتصالات نوع جوش است زیرا احتمال نشت را به حداقل میرساند. گاهی در نقاطی که برای انتقال هوای فشرده پیچ و خم زیاد است از لولههای پلاستیکی و لاستیکی هم استفاده میشود.

نشت هوای فشرده در لوله کشی

قسمت عمده نشت هوا از اتصالات لولهکشی و اتصالات شیرها و سیلندرهاست. در بازرسیهای فنی شناسایی نقطهی نشت و اصلاح آن از اهمیت بسزایی برخوردار است. نشت هوای فشرده از سیستم توزیع و لوله کشی به دلایل متعددی محتمل است که از آن فرسودگی و زنگ زدگی اتصالات فلزی، استاندارد نبودن اتصالات یا آببندی ضعیف و غیاب تفلن و اورینگ را میتوان برشمرد. همچنین دنده به دنده بستن، یا بعبارتی درگیر نشدن صحیح رزوههای اتصالات هم سبب نشت میشود.

بازرسی سیستم هوای فشرده

در بازرسی و برای تست فنی نشت، مخزن هوای پر از هوای فشرده را در زمان عدم مصرف، به مدت ۸ تا ۲۴ ساعت مورد بررسی قرار میدهیم. شیر ورودی و خروجی مخزن هوای فشرده را بسته وعدد عقربه فشار را ثبت میکنیم. مخزن در طول زمان مورد بررسی نباید کاهش فشار داشته باشد. اتصالات محل تردید عبارتند از شیرهای ورودی و خروجی هوا به مخزن، اتصالات عقربه فشار، عقربه دما، مجرای تخلیه آب، درپوشهای نظافت و اتصال شیر اطمینان. برای تشخیص، با مایع آب و صابون آنها را تست کنید.

همچنین شیر ورودی و خروجی هوای فشرده به لوله کشی را در زمان عدم مصرف ببندید و درجه فشار را بازرسی نمایید. در لوله کشی کمپرسور هم امکان نشتی از اتصالات تخلیه آب، اتصالات مصرف و اتصالات عقربه فشار وجود دارد. در مورد اتصالات بین شیرها و سیلندرها و آچارهای پنوماتیک هم تست مایع آب و صابون مفید است.

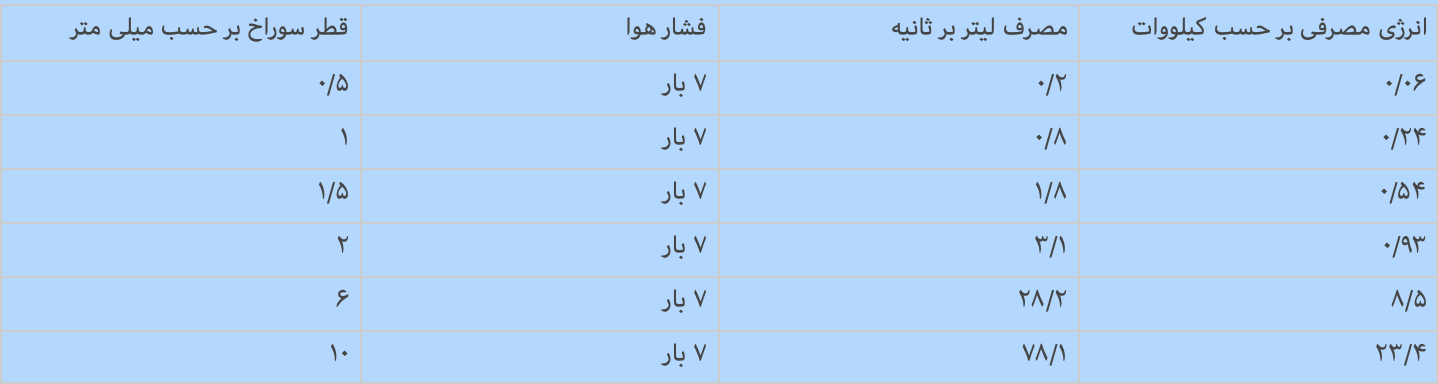

نشت هوای فشرده هزینه دارد! در جدول زیر انرژی مصرفی برای جبران نشتی هوای فشرده را مشاهده میکنید:

نکات پایانی

- انتقال و لوله کشی از هزینههای اصلی به هنگام نصب و راهاندازی تجهیزات تولید هوای فشرده است. استفاده از لولههای قطر پایین اگرچه از منظر اقتصادی و سرمایهگذاری اولیه صرفه جویی است، لیکن باعث افت فشار در سیستم میشود.

- در کارخانجاتی که یک کمپرسور هوا دارد، می بایست در لولهکشی انشعابی برای اتصال کمپرسور اضطراری پیشبینی شود تا در زمان تعمیر و سرویس کمپرسور اصلی روند تولید متوقف نشود.

- برای ورودی به لوله کشی هوای فشرده جای دو ورودی در نظر بگیرید.

- قبل از لولهکشی استاندارد هوای فشرده مقدار مصرف محاسبه گردد و در محاسبات درصدی هم برای مصرف بیشتر و یا توسعهی آتی کارخانه مدنظر قرار دهید.

- تلاش شود اتصالات مصرف به دستگاههای مصرف کننده هوای فشرده نزدیک باشد تا از کاربرد شیلنگهای بلند اجتناب شود.

- شبکهی لوله کشی هوای فشرده در بالای سر مصرف کننده، زیر سقف و متصل به دیوارها، قرار میگیرد. پایههای نگهدارندهی مناسب در نقاط مختلف به کار گرفته شود.

- خمشها حداقلی و با زاویهی باز باشد تا از افت فشار جلوگیری شود.

- کل شبکهی انتقال هوای فشرده شیب مناسب یک تا سه درجهای به سمت ورودی هوای فشرده داشته باشد تا قطرات احتمالی آب از لولهکشی و نهایتا از تلهی آب تخلیه شود.

- فشار خارجی بر لوله کشی وارد نشود.

- شیرهای قطع و وصل در نقاط مختلف و برای زمان تعمیرات یا توسعهی لوله کشی پیشبینی شود.

- لوله کشی تحمل انبساط حرارتی را داشته باشد و در محیطهای صنعتی پایههای نگهدارنده تحمل لرزش، فشار خارجی و تنس حرارتی را داشته باشد.

- اگر خطوط مختلف انتقال هوای فشرده با فشارهای عملیاتی متفاوت دارید، رنگ آمیزی آنها به رنگهای مختلف برای بکارگیری آسان، جلوگیری از سردرگمی و کمک به تعمیرات مفید است.

- بعد از نصب لولهکشی و قبل از شروع بکار کارخانه و نیز بعد از تعمیرات یا تغییر انشعابات تست نشتی از اوجب واجبات است. با شارژ هوای فشرده به لولهکشی و پس از ۱۵ دقیقه امکان بررسی نشتی وجود دارد و نقاط مشکوک به نشتی را با محلول آب و صابون معاینه کنید.

- جنس لولهها و اتصالات مورد استفاده در لوله کشی کمپرسور عبارت است از آهن، فولاد ضدزنگ، پلاستیک، آلومینیوم و مس

- اتصالات لولههای آهنی، چه سیاه و چه گالوانیزه، با جوش یا حدیده ـپیچی- است. برای لولههایی با قطر داخلی بزرگتر از ۶۵ و قطر خارجی بزرگتر از ۷۵ میلیمتر اتصال جوش توصیه میشود. لولههای آهنی برای فشارهای تا ۱۶ بار مناسب است.

- در صنایع مختلف، امروزه از فولاد ضدزنگ بیشترین استفاده در لوله کشی هوای فشرده میشود. این مسئله به پرهیز از زنگ زدگی و حفظ کیفیت و پاکیزگی هوای فشردهی عبوری است.

- اتصالات لولهی فولاد ضدزنگ نیز به دو شکل پیچی و جوشی و در قطرهای بسیار کم با چسب مخصوص است.

- نوع خاصی از پلیمر استایرن معروف به ABS و پلی اتیلن بخاطر تحمل حرارتی و ضربهای بالا و ضدزنگ و فرسایش بودن برای انتقال هوای فشرده به کار گرفته میشود. لولهی استایرن در دماهای زیر ۲۰ درجه سانتیگراد توصیه نمیشود و در دمای ۲۰ درجه تا ۱۲/۵ بار و در دماهای بالاتر تا ۵۰ درجه تا ۸ بار فشار هوا را تحمل میکند.

- لولههای مسی مصارف محدودی داشته و از مزایای آنها به سهولت شکلدهی و خمش اشاره میتوان کرد. این لولهها برای سیستمهای کوچک با فضای کم و در برخی کارخانجات دارویی و غذایی کاربرد دارد.

- لولههای آلومینیومی در کارخانجاتی که احتمال آتش سوزی و درجات حرارت بالا باشد مناسب نیست.

- برای جلوگیری از وجود براده در لولهکشی هوای فشرده از هیچ ملاحظه و مراقبتی کوتاهی نکنید. حتما پیش از نصب لولهها اصطلاحا هوا داده شود و با هوای فشرده برادههای احتمالی تخلیه گردد.