کمپرسور رفت و برگشتی یا پیستونی دستگاهی است که با رفت و برگشت پیوستهی پیستون در داخل سیلندر گازی را به داخل میمکد، با کاهش حجم آن را فشرده میسازد و به بیرون میدمد. در زمان تخلیه یا اصطلاحا دیسشارژ، شیرهای مخصوص باز میشوند تا گاز فشرده به مسیر خروجی هدایت شود. این دستگاهها از قدیمیترین و در عین حال دقیقترین کمپرسورهای جابجایی مثبت هستند.

کمپرسور پیستونی نیز همچون کمپرسور اسکرو از خانوادهی کمپرسورهای جابجایی مثبت است. در کمپرسور جابجایی مثبت قانون بویل مبنای کار بوده و کاهش حجم در دمای ثابت افزایش فشار را به همراه می آورد. در مقابل این مدلها کمپرسورهای دینامیکی قرار دارد که با افزایش سرعت و تبدیل انرژی جنبشی به فشار فرآیند را پیش میبرند.

قطعات کمپرسور پیستونی

اجزای اصلی کمپرسور پیستونی عبارت است از سیلندر و پیستونی به علاوهی میل لنگ، شاتون، شیرهای مکش و تخلیه، رینگهای پیستون و سیستم روغنکاری. تعداد بالای قطعات متحرک در کمپرسور پیستونی نیاز به کاهش نیروهای دینامیکی و متعادل سازی حرکت را به همراه دارد که در آن میل لنگ با وزنههای مقابل و متصل به شاتون طراحی و تجهیز میشود. در صورتی که کمپرسورهای پیستونی چندمرحلهای باشند برای نزدیکتر شدن به فرآیندی همدما، خنک کاری میانی با بهرهگیری از اینترکولرها ایجاد میشود تا دما بالا نرفته و بهرهوری ارتقا یابد. فشردهسازی چند مرحلهای امکان افزایش چشمگیر فشار را در کنار کاهش مصرف انرژی و کنترل بهینهی دمای خروجی فراهم میاورد.

آیا از کمپرسورهای پیستونی برای گازهای فرآیندی نیز بهره برده میشود؟ بله، البته گازهای فرآیندی برخلاف هوا خصائص ویژهای داشته و افزایش دما، خورندگی و ناخالصیهای آنها باید در طراحی لحاظ گردد. دقت بالای کنترل فشار کاری از ویژگیهای این نوع کمپرسورهاست.

کاربرد کمپرسور پیستونی

از جمله مزایا و برتریهای کمپرسور پیستونی در مقایسه با کمپرسورهای دینامیکی و همچنین کمپرسورهای روتاری همچون کمپرسور اسکرو و اسکرول میتوان به نسبت تراکم بسیار بالاتر اشاره کرد. کمپرسور پیستونی امکان دستیابی به فشردهسازی بالاتر در هر مرحله را دارد. همچنین برای گازهای مختلف و شرایط کاری متفاوت مناسب است. همانطور که پیشتر گفته شد کمپرسور پیستونی برای کاربردهایی ایدهآل است که نیازمند فشار بالا و دبی متوسط یا کم هستند. برای کاربردهایی که حد متوسطی از هر دوی این پارامترها را لازم دارند به سراغ کمپرسور اسکرو رفته و برای دبی یا ظرفیت هوادهی هوای فشردهی خروجی بسیار بالاتر به سراغ کمپرسور دینامیکی، برای مثال کمپرسور سانتریفیوژ خواهیم رفت. البته این کمپرسورها نسبت فشردهسازی پایینی برای هر مرحله دارند.

کمپرسور پیستونی برای گازهای فرآیندی

در کاربردهای فرآیندی همچون پالایشگاهها، پتروشیمی، تولید هیدروژن، تولید گاز طبیعی مایع و خطوط انتقال گاز کمپرسورهای پیستونی نقش مهمی دارند. پیشتر گفته شد که تاپترین برندهای سازندهی کمپرسورهای گاز با تاپترین برندهای سازندهی کمپرسور هوا متفاوت است و از جملهی آن به زیمنس انرژی اشاره شد. در وبسایت این شرکت آمده است که از کمپرسور پیستونی برای صنایع فرآیندی و کربنزدایی استفاده میشود.

در واحدهای تقطیر نفت خام از این کمپرسورها برای فشرده سازی گازهای سبک استفاده میشود. در واحدهای تولید هیدروژن و آمونیاک، بالا بردن فشار هیدروژن در مراحل مختلف فرآیند بر دوش این دستگاه است. در صنایع گاز طبیعی نیز کمپرسورهای رفت و برگشتی قدرتمند برای فشردهسازی گاز در خطوط انتقال یا ذخیرهسازی زیرزمینی به کار میروند و در نهایت، حتی در نیروگاهها هم کاربرد دارد. ان کمپرسورها در نیروگاهها برای تزریق گاز به توربینها یا سیستمهای کنترل گاز استفاده میشود.

عموم کمپرسورهای گازی به موجب ویژگیها و نیازمندیهای متنوع، به شکلی سفارشی و موردی طراحی و ساخته میشود. این از آن روست که گازها و ناخالصیهای آنها تنوع فراوانی داشته و از این نظر با هوا که همه جا یکسان است متفاوتند. جنس رینگها و سیلندر بایستی با نوع گاز سازگار بوده و در برابر خوردگی و واکنش شیمیایی مقاوم باشد. ناخالصیهای خورنده یا ذرات ریز پیش از ورود به کمپرسور با فیلتر تفکیک میشوند تا به پیستون و شیرها آسیبی وارد نشود. اگر گازی انفجاری است سیستمهای ایمنی مخصوصی همچون شیر اطمینان، کنترل نشتی و تهویهی اضطراری طراحی میشود.

کمپرسور هوا

هوای فشرده به عنوان منبع انرژی یا ابزار در کارگاهها و کارخانجات، سیستمهای پنوماتیکی را به حرکت می اندازد. در این مصارف کیفیت هوا حائز اهمیت بوده و میزان رطوبت، روغن یا بخار روغن و ذرات آلایندهی موجود در هوای فشردهی خروجی می بایست آزموده شود. کمپرسور پیستونی برای فشارهای کاری و دبی پایین در کارهای تعمیراتی، راهاندازی ابزار بادی، تهویه و کنترلهای پنوماتیکی کاربرد دارد. برای مصارف خطوط تولید کمپرسور اسکرو انتخاب مناسبتری است. نگهداری منظم، تعویض فیلترها و روغن و همچنین کنترل حرارت اهمیت زیادی در افزایش عمر مفید دستگاه دارد.

تفاوت با کمپرسور اسکرو

کمپرسور اسکرو حرکتی یکنواختتر دارد و در کمپرسور پیستونی و به خاطر حرکت نوسانی و رفت و برگشتی پیستونها، ارتعاشات بیشتری وجود دارد. پایههای ضدلرزش، چرخ لنگر و بکارگیری چند سیلندر در جهت مخالف از روشهایی هستند که به وسیلهی آنها نیروها مدیریت و خنثی میشود.

کارایی کمپرسور پیستونی، بیش از کمپرسور اسکرو، به نگهداری دقیق و مناسب بستگی دارد. روغنکاری مناسب اصطکاک را کم کرده و از سایش قطعات جلوگیری میکند. پاکسازی شیرهای مکش و تخلیه به صورت دورهای از نشتی و گرفتگی پیشگیری کرده و سلامت سیستم خنککاری آسیبهای ناشی از افزایش دما، همچون تخریب قطعات فلزی و آببندها را مدیریت میکند.

از شناخته شده ترین خرابیهای کمپرسور پیستونی ضربهی مایع است. در این حالت مایع وارد سیلندر شده و از آنجا که مایع سیالی تراکم ناپذیر است، پیستون امکان حرکت کامل را از دست داده و ضربهی ناگهانی به میل لنگ و سوپاپ ها منتقل میشود. جداکنندهی مایع و فیلترهای مناسب از این اتفاق جلوگیری میکند.

راندمان و بهرهوری کمپرسور پیستونی در مقایسه با باقی مدلهای کمپرسور، به ویژه در فشارهای بالا، مناسب است، ولی تعدد قطعات متحرک هزینههای سرویس و نگهداری را افزایش میدهد. این روزها کمپرسورهای سانتریفیوژ و اسکرو سهم بیشتری از بازار را در اختیار دارند، اما همچنان در فشارهای بالا کمپرسور پیستونی بی رقیب است.

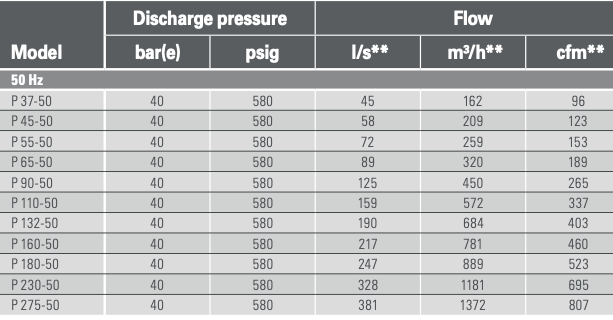

از جمله مدلهای پیستونی بررسی شده بر روی سایت کمپرسورهای پیستونی P 37 – P 275 اطلس کوپکوست که دتاشیت آن در زیر ملاحظه میشود. این کمپرسورها به راحتی فشار ۴۰ بار را برای مصرف کننده تامین میکند.

در گذشته و پیش از توسعهی تکنولوژی روتاری اسکرو، کمپرسورهای پرتابل هم با تکنولوژی پیستونی کار میکردند و نمونههایی از آنها همچنان هم موجود است، دریل ایر V21 اطلس کوپکو از آن جمله است. کمپرسورهای پیستونی فوق همگی اویل فری یا بدون روغن بوده و هوای خشک در اختیار مصرف کننده میگذارند.

نسخههای کوچک و گاراژی LT و LE اطلس کوپکو هم مثالی دیگر است.