هنگامی که به توان زیادی احتیاج داشته باشید، کمپرسورهای دینامیکی گزینهای ایدهآل هستند. این کمپرسورها در هر دو شکل محوری و دورانی طراحی می شوند و متداول است که با عنوان توربوکمپرسور از آنها یاد شود. در این میان آن دسته از کمپرسورهای این خانواده که طراحی دورانی (رادیال) دارند، کمپرسور سانتریفیوژ یا توربو کمپرسور نامیده می شوند. کمپرسورهای دینامیکی در فشاری ثابت کار می کنند که این برخلاف، برای مثال، کمپرسورهای جابجایی مثبت است که با جریانی ثابت کار می کنند. عملکرد کمپرسورهای دینامیکی نیز همچون سایر مدلهای تحت تاثیر عوامل خارجی است: مثلا تغییری در دمای ورودی به تغییر در ظرفیت خواهد انجامید.

با جریان، یا دبی حجمی کمپرسور آشنایی دارید؟ کلیک کنید.

از چگونگی محاسبه فشار عملیاتی برای نیاز خود مطلع هستید؟ کلیک کنید.

کمپرسور سانتریفیوژ چه هستند؟

شاخصهی اصلی کمپرسور سانتریفیوژ جریان خروجی دورانی آنهاست. هوا به مرکز یک پروانهی چرخانِ دارای تیغههای دورانی وارد شده و به وسیلهی نیروهای گریز از مرکز به سوی محیط اطراف پروانه فشرده می شود. حرکت دورانی هوا منجر به افزایش فشار و خلق یک انرژی جنبشی می شود. پیش از آنکه هوا به مرکز پروانهی مرحلهی بعدی کمپرسور هدایت شود از درون یک پخشکننده (دیفیوزر) و یک حلزونی میگذرد تا انرژی جنبشی آن به فشار تبدیل شود.

نسبت تراکم کوچک، تعداد مرحلهی تراکم زیاد

هر مرحله سهمی از افزایش فشار نهایی واحد کمپرسور را بر عهده دارد. در ماشینآلات صنعتی نسبت فشار یک مرحلهی کمپرسور سانتریفیوژ عموما بیش از ۳ نمیباشد و نسبتهای فشار خروجی به ورودی بزرگتر بهرهوری مرحله را خواهد کاست. برای برخی مصارف کمپرسورهای تک مرحلهای سانتریفیوژ کاربری دارند که می توان به واحدهای مدیریت فاضلاب در میان آنها اشاره داشت. کاربریهایی نیز هستند که به چند مرحله فشردهسازی نیازمندند؛ در این حالت خنکسازی برای کاهش توان موردنیاز ضرورت دارد. مراحل متعددی را می توان به صورت سری بر روی یک شفت با سرعت پایین سوار کرد. این طراحی عموما در صنایع فرآیندی یا نفت و گاز کاربرد دارد.

با وجود آنکه نسبت فشار در هر مرحله فشرده سازی کوچک می باشد، لیکن با بهرهگیری از تعداد کافی استیج و یا بهرهگیری از چند کمپرسور به صورت سری می توان به فشار خروجی مطلوب دست یافت. در مصارف فشردهسازی هوا، جعبه دندهی سرعت بالایی نیز در دل مراحل کمپرسور گنجانده می شود تا پروانهها را بر روی چرخ دندههای جناحی سرعت بالا بچرخاند. پروانهها طراحیهای بسته و یا باز دارند.

طراحی توربوکمپرسورها

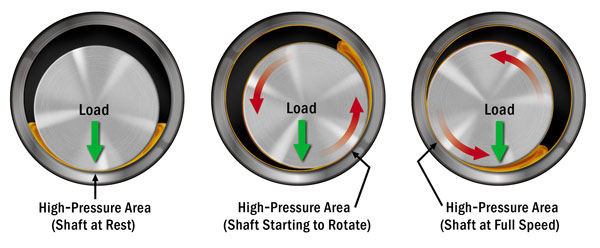

طراحیهای باز بیشتر برای مصارف هوای سرعت بالا کاربرد دارد. پروانههای کمپرسورهای سانتریفیوژ معمولا از آلیاژ ویژهای از فولاد ضدزنگ و یا آلومینیوم ساخته می شوند. سرعت چرخش شافت این پروانهها در قیاس با شافت سایر مدلهای کمپرسور بسیار بالاتر می باشد. سرعتهای ۱۵ تا ۱۰۰ هزار دور بر دقیقه در مدلهای مختلف این کمپرسورها متداول است (مقایسه کنید با دور موتور کمپرسورهای اسکرو که پرسروصداترینهای آنها کمی بیش از ۲ هزار دور بر دقیقه می چرخند). این بدین معناست که شافت یا چرخدندههای جناحی در کمپرسورهای سرعت بالا به جای بلبرینگ بر روی لایهای از روغن سوار می شود. برای دستیابی به یک کمپرسور کاملا عاری از روغن (اویل فری) میتوان یاتاقانهای فیلم هوا و یا مگنتیک بهره برد. دو پروانه بر دو انتهای شافت سوار می شوند تا بار محوری ناشی از اختلاف فشار را خنثی کنند. استفاده از ۲ یا ۳ مرحلهی فشردهسازی مجهز به خنککنندگی داخلی رای مصارف استاندارد هوای فشرده مرسوم است.

موتور توربوکمپرسور

توربوکمپرسورها کمپرسورهایی ایدهآل برای مصارفی مخصوص هستند.

از موتورهای الکتریکی فوق سریع برای حرکت دادن مستقیم پروانهها، در طراحیهای مدرنتر کمپرسورهای سانتریفیوژ، استفاده می شود. این تکنولوژی کمپرسوری یکپارچه بدون جعبه دنده و سیستم روغنکاری موردنیازش ارائه می دهد که هدف آن نیل به کمپرسور هوایی کاملا عاری از روغن می باشد. هر کمپرسور سانتریفیوژ برای کاهش نشت در نقاطی که شافت از هوزینگ کمپرسور گذر می کند می بایست به شکل مناسب عایق بندی شود. اقسام گوناگونی از کاسه نمد برای این منظور استفاده می شوند که پیشرفتهترینهایشان را می توان در کمپرسورهای سرعت بالای مصارف فشار قوی مشاهده کرد. معمولترین این کاسهنمدها، کاسه نمدهای مارپیچ، حلقوی، درز کنترل شده، (عموما کاسه نمدهای گرافیتی) و مکانیکی است.

توربوکمپرسور انتخاب ایدهآل؟

هرجا که ظرفیت و قدرت بالا مدنظر باشد، بدون شک کمپرسورهای سانتریفیوژ حرف اول را میزنند. از نظر تعداد مورد استفاده در صنعت، این ماشینها در مقایسه با نوع رفت و برگشتی در مقام دوم هستند.

طی دهههای اخیر محبوبیت و فراگیری کمپرسورهای سانتریفیوژ به خاطر حجم، وزن و نیروهای اینترسی کم و در نتیجه نیاز به فونداسیون کوچکتر گسترش یافته است. راندمان آنها به ازای سرویس معین در مقایسه با کمپرسورهای رفت و برگشتی پایین بوده و بنابراین منبع انرژی ارزانی طلب میکنند.

در آغاز دههی ۱۹۳۰ میلادی کمپرسور سانتریفیوژ برای تامین هوای کورههای ذوب فولاد و تخلیه دود از کورههای تبدیل زغال به کک به کار گرفته شد. در اواخر دهه ۳۰، شروع تهویه مطبوع در تئاترها، ساختمانهای اداری و دیگر اجتماعات کمپرسور سانتریفیوژ را مرکز توجه قرار داد. یکی از دلایل توجه به این نوع کمپرسور سروصدا و ارتعاشات کمتر آنهاست. توجه داشته باشید که در این زمان کمپرسور اسکرو هنوز متولد نشده و بازار هوای فشرده بی رقیب در اختیار کمپرسور پیستونی است. استفاده از توربوکمپرسورها با اقبال عمومی بیشتری همراه شد و عملکرد و راندمان آنها نیز بهبود پیدا کرد تا دهه ۱۹۷۰ که گرانی منابع انرژی منجر به توجه بیشتر به راندمان شد.

امروزه توربوکمپرسورها برای تامین ظرفیتهای هوادهی بالا تا دویست هزار سی اف ام یا ۶۰۰۰ مترمکعب بر دقیقه بکار گرفته میشود. نسبت فشار کمپرسور سانتریفیوژ برای دستگاههای یک مرحله ای تا ۳ برابر بوده و برابر کمپرسورهای چند مرحلهای که از چند پروانه بهره میبرد به ۲ برابر در هر مرحله کاهش می یابد. افزایش فشار در این کمپرسور با شتابگیری جریان گاز در حرکت شعاعی در طول پره های پروانه و تبدیل انرژی سرعت به انرژی فشار در عبور از دیفیوزر صورت میپذیرد. قسمت پوسته ثابت و پروانه به همراه شافت در داخل پوسته توسط ماشینٰ محرک دوران میکند. برای آشنایی بیشتر با اجزا و قطعات مکانیکی کمپرسور سانتریفیوژ کلیک کنید.

در مطلب بعدی به معرفی مختصر کمپرسورهای محوری خواهیم پرداخت.