در میان انواع کمپرسور باد صنعتی، کمپرسور هوای فشرده اسکرو پرکاربردترین و شناختهشدهترین نوع کمپرسور هوای صنعتی معدنی است و این مقام بیجهت کسب نشده است. کمپرسور اسکرو در مقایسه با دیگر کمپرسور پرکاربرد روتاری، کمپرسور اسکرول، تنوع مدلهای بسیار بیشتری دارد، دمای هوای فشرده خروجی پایینتر و المنت یا استیج هوای فشرده مقاومتری دارد. اما تمایزی که یکی از این دو کمپرسور روتاری را بسیار فراگیرتر کرده است اینها نیست، کمپرسور اسکرو ظرفیت هوادهی یا دبی هوای فشرده خروجی بسیار بیشتری دارد. این برتری نسبت به کمپرسور پیستونی نیز محسوس است. مصارف عمومی صنعت و معدن مصارفی هستند که نیاز به فشار بسیار بالا (۵۰ تا ۱۰۰ بار) ندارند، از سوی دیگر در این کاربردها هوادهی هوای فشرده مداوم بسیار کلیدی است؛ هر دوی این نکات عامل برتری کمپرسور اسکرو بر شناختهشدهترین کمپرسور رفت و برگشتی، کمپرسور پیستونی، در مصارف صنعتی و حفاری است. همچنین کمپرسور پیستونی به دلایل متعدد در طراحی، بازدهی و بهرهوری ضعیفتری نسبت به کمپرسور اسکرو دارد. اینها همگی دلایلی هستند بر اهمیت شناخت بهتر کمپرسور هوای فشرده اسکرو.

کمپرسور هوای فشرده اسکرو، مزایا و محدودیتها

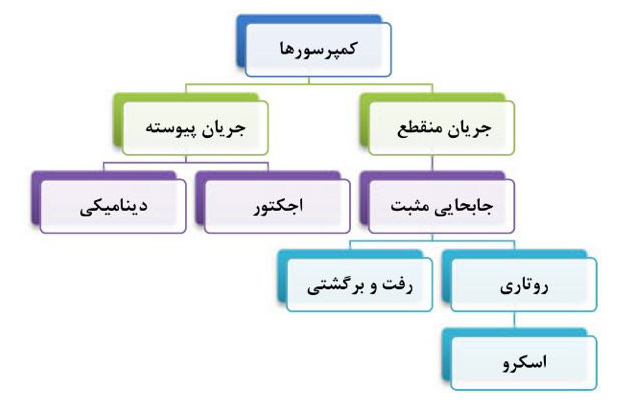

کمپرسور هوای فشرده اسکرو یا کمپرسور اسکرو پیچی از زیرمجموعههای کمپرسورهای جابجایی مثبت یا جریان تناوبی و پرکاربردترین نوع دورانی می باشد. در مطلب پیش رو به معرفی و بررسی این کمپرسورها خواهیم پرداخت.

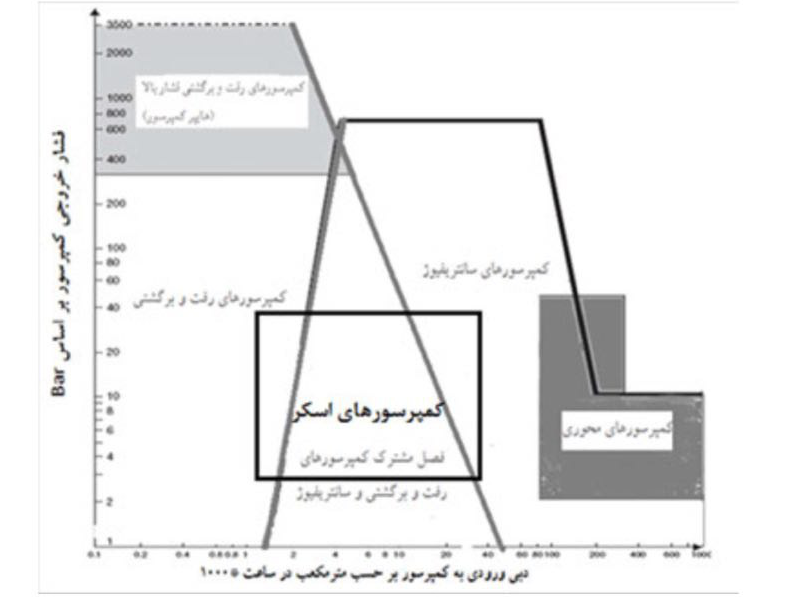

در سال ۱۹۳۰ نیاز به ساخت کمپرسوری با ظرفیت و فشار متوسط و قادر به کار پیوسته در حالتهای مختلف احساس شد. این کمپرسورها فصل مشترک کمپرسور رفت و برگشتی و سانتریفیوژ بوده و بهترین عملکرد را نسبت به سایر کمپرسورها در این فصل مشترک دارند و بیشتر در سیستمهای تبرید مورد استفاده قرار میگیرند. مزایای این دسته از کمپرسورها عبارتند از:

- تعمیرات ساده

- هزینه تعمیراتی پایین

- طول عمر بالا

- دارای قطعات کم

- دارای نسبت فشار برای هر مرحله در حدود ۱۴ (Pressure ratio per stage)

و در عملکرد نیز در مقایسه با دیگر کمپرسورهای باد صنعتی دیگر دارای مزایای زیر می باشند:

- توانایی هندل کردن گازهایی با ذرات پودری و جامد و یا قطرات سیال می باشد.

- برای تزریق سیال جهت خنککاری و شستشو مناسب می باشد.

- Surge در آن بی معناست* (پی نوشت)

- تغییر در جرم مولکولی، ترکیب گاز و تا حدودی Pressure ratio در ظرفیت اثری ندارد.

فشار، ظرفیت هوادهی و طراحی کمپرسور هوای فشرده اسکرو

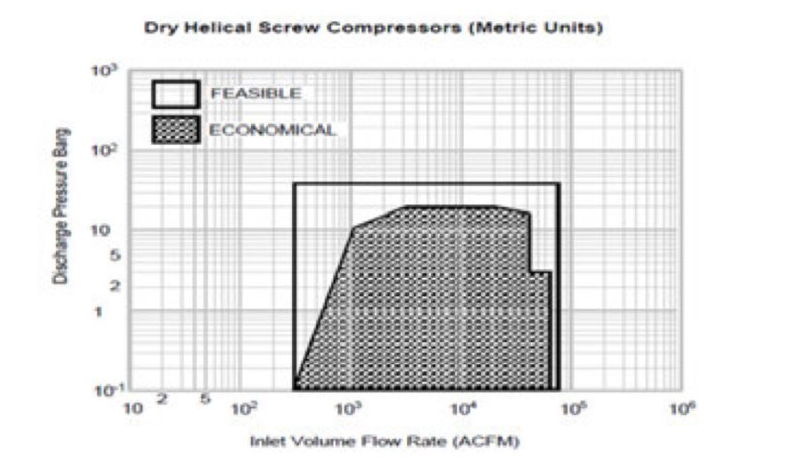

طراحی فشار خروجی این کمپرسورها از چند میلی بار تا ۴۰ بار و در ظرفیت هوادهی هوای فشرده خروجی تا ۱۲۰۰ مترمکعب بر دقیقه بوده و از این نظر بعد از کمپرسورهای گریز از مرکز قرار دارد. در دو نوع خشک و روغنی طراحی و ساخته می شوند. از این کمپرسورها در ظرفیتهای پایین برای سیستم تهویه مطبوع خودروها استفاده میشود. از بزرگترین معایب آنها صدای زیاد است که معمولا برای قسمت خروجی از یک کاهندهی صدا استفاده می شود و کمپرسور را دراتاقکهای عایق صوتی قرار می دهند.

در سال ۱۹۶۰ کمپرسورهای با سرعت بسیار بالای بدون روغن (اویل فری) با پروفیل و شکل جدید روتور رونمایی شد. هرچند کمپرسورهای رفت و برگشتی از راندمان بالاتر و توان مصرفی پایینتری نسبت به این کمپرسورها برخوردار هستند ولی ابعاد کمپرسور اسکرو، برای دبی معینی از جریان گاز، کوچکتر بوده و به علت فقدان نیروهای بالانس نشده به فونداسیون سبک و فضای کمتری برای نصب نیاز دارند، از این رو هزینه نصب آنها کمتر می باشد. این دستگاهها قادر هستند گازهای چسبناک (Sticky) و قابل پلیمریزاسیون را متراکم نمایند؛ اینگونه سیالات به دلیل وجود ذرات نرم باعث کاهش لقی روتورها و نشتی و افزایش راندمان حجمی کمپرسور می گردند. دراین تجهیزات بیشتر معایب سایر کمپرسورها مرتفع گردیده و کارآمدتر، سبکتر، سادهتر، دارای سرعتی نسبتا بالاتر و قابل اطمینانتر هستند؛ همچنین لرزش و نوسان جریان (Pulsation) کمتری نسبت به کمپرسورهای رفت و برگشتی دارند. به علت بالا بودن راندمان (حدود ۷۵تا۸۵ درصد) در بیشتر موارد بر کمپرسورهای گریز از مرکز ارجحیت داشته و عملکرد آنها وابستگی چندانی به جرم مولکولی گاز ندارد. این کمپرسورها از نظر اقتصادی نیز در محدوده توان مصرفی ۲۰۰-۱۵۰۰ اسب بخار از کمپرسورهای گریز از مرکز ارزانتر می باشند.

کمپرسور اسکرو روغنی

کمپرسور هوای فشرده اسکرو با توجه به حذف معایب کمپرسورهای رفت و برگشتی، دارای راندمان بالا هستند. در نوع روغنی این دستگاهها امکان دستیابی به نسبت فشار ۸ وجود دارد که این میزان معمولا در کمپرسورهای رفت و برگشتی بسیار مشکل و دستنیافتنی می باشد. طول روتور این کمپرسورها حدود ۷۵ تا ۶۳۰ میلیمتر بوده و میزان دبی بین ۰/۶ تا ۶۰۰ مترمکعب بر دقیقه می باشد. نسبت فشار خروجی به فشار ورودی (rp) در نوع خشک تا حدود ۴ و در نوع روغنی تا ۲۵ و نیز اختلاف بین فشار ورودی و خروجی بین ۱۵ تا ۵۰ بار می تواند باشد. سیستم آببندی روتورها در دو طرف آنها قرار گرفته است و در مجموع چهار دسته سیستم آببند در هر مرحله وجود دارد.

آب بندی کمپرسور هوای فشرده اسکرو

معمولا از سه نوع آببند در این تجهیزات استفاده می شود: لایبرنت (متناسب با سیال)، حلقههای فشارشکن و آببند مکانیکی (که طبق استاندارد AP1619 طراحی می گردد). برای سیال نیتروژن یا سایر گازهای خنثی نوع لایبرنت و حلقههای فشارشکن توصیه می شود. محدوده دما و فشار برای این نوع آببندی ۱۷۵ درجه سانتیگراد و ۱۰ بار می باشد. برای فشارهای بالای ۴۵ بار و دمای بالای ۱۷۵درجه سانتیگراد از آببند مکانیکی یا سیال محافظ روغن استفاده می شود.

دامنه کاربرد کمپرسور اسکرو

این تجهیزات اساسا برای تولید هوا در صنایع لوازم خانگی، غذایی، دارویی، صنایع شیمیایی و پتروشیمی و سیستمهای تهویه غیرصنعتی طراحی و ساخته شده اند و اغلب در سرویس سیالات مبرد، هوا و گازهای سوختی در صنایع کاربرد فراوان دارند. این کمپرسورها قادر به کار با سیالاتی مانند بخار خشک، گازها و مخلوطهای چندفازی هستند.

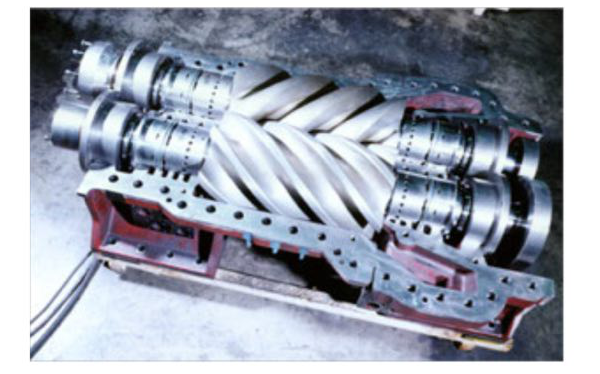

ساختار کمپرسور اسکرو

این کمپرسور باد صنعتی از خانواده جابجایی مثبت و دارای ساختاری ساده است، داخل بدنهی این کمپرسور دو روتور با شیارهای مارپیچی ماشینکاری شده و با فضای بسیار محدود قرار دارد که فضای مذکور در طول روتور با بدنه کاهش یافته و باعث تراکم گاز می شود.

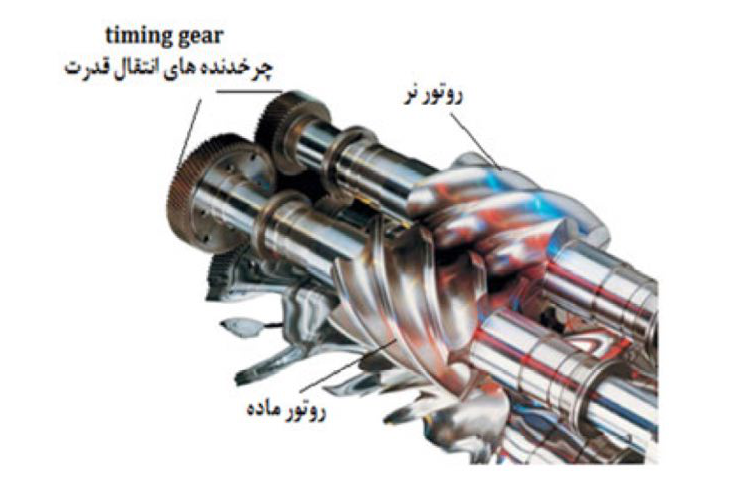

معمولا جنس پوستهي آنها از چدن خاکستری است و مجرای ورودی و خروجی گاز در قسمت بالا و پایین پوسته در مقابل هم قرار دارد. در این واحدها با استفاده از دوران دو روتور نر و ماده عمل تراکم سیال انجام می پذیرد. هر دو روتور در کنار یکدیگر و در داخل یک پوسته قرار گرفته اند و جهت گردش آنها مخالف یکدیگر است. حرکت دورانی به وسیله یک محرک اصلی مثل الکتروموتور به روتور نر و سپس به روتور ماده انتقال می یابد.

پارامترهای زیر در میزان فشار و ظرفیت این کمپرسورها موثرند:

۱- طول روتور (فشار)

۲- قطر روتور (ظرفیت)

۳- زاویه پیچش لوبها (فشار و ظرفیت)

۴- دور کمپرسور (ظرفیت)

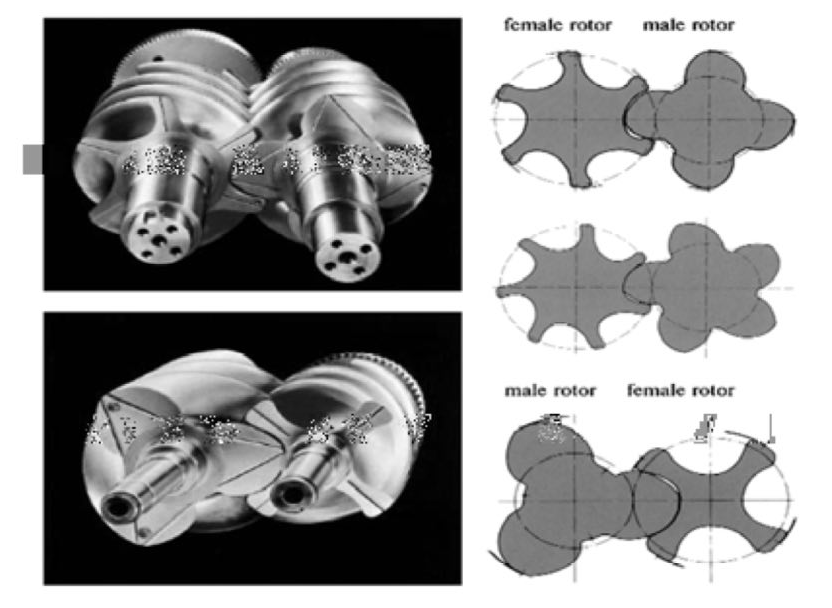

افزایش دور در کمپرسورهای باد صنعتی مدل جابجایی مثبت فقط باعث افزایش ظرفیت شده و میزان تغییر فشار تابع افت فشار سیستم پایین می باشد. تعداد لوبهای (گوشه ها یا دنده ها) روتور نر کمتر از روتور ماده می باشد؛ برخی از ترکیبهای نر و ماده کمپرسور هوای فشرده اسکرو در شکل زیر آمده است:

اصول کارکرد کمپرسور اسکرو

کمپرسورهای حلزونی یا مارپیچی، که در این متن و در بازار از آنها با عنوان کمپرسور اسکرو پیچی یاد میشود، ابتدا فاصلهی میان کمپرسور سانتریفیوژ و کمپرسور پیستونی را پر میکردند، لیکن اینک دامنه وسیعی از فشارها و مقادیر جریان را پوشش میدهند.

کمپرسور حلزونی بزرگ از نظر ظرفیت هوادهی وارد محدوده سانتریفیوژها شده و تا چهل هزار سی اف ام گاز را جابجا میکند؛ نوع کوچکتر این ماشینها به ویژه از مدل روغنی در تهویه مطبوع خودرو (سیکل تبرید) که از نظر حجمی کاملا در محدوده رفت و برگشتنی یا پیستونی است قرار میگیرد.

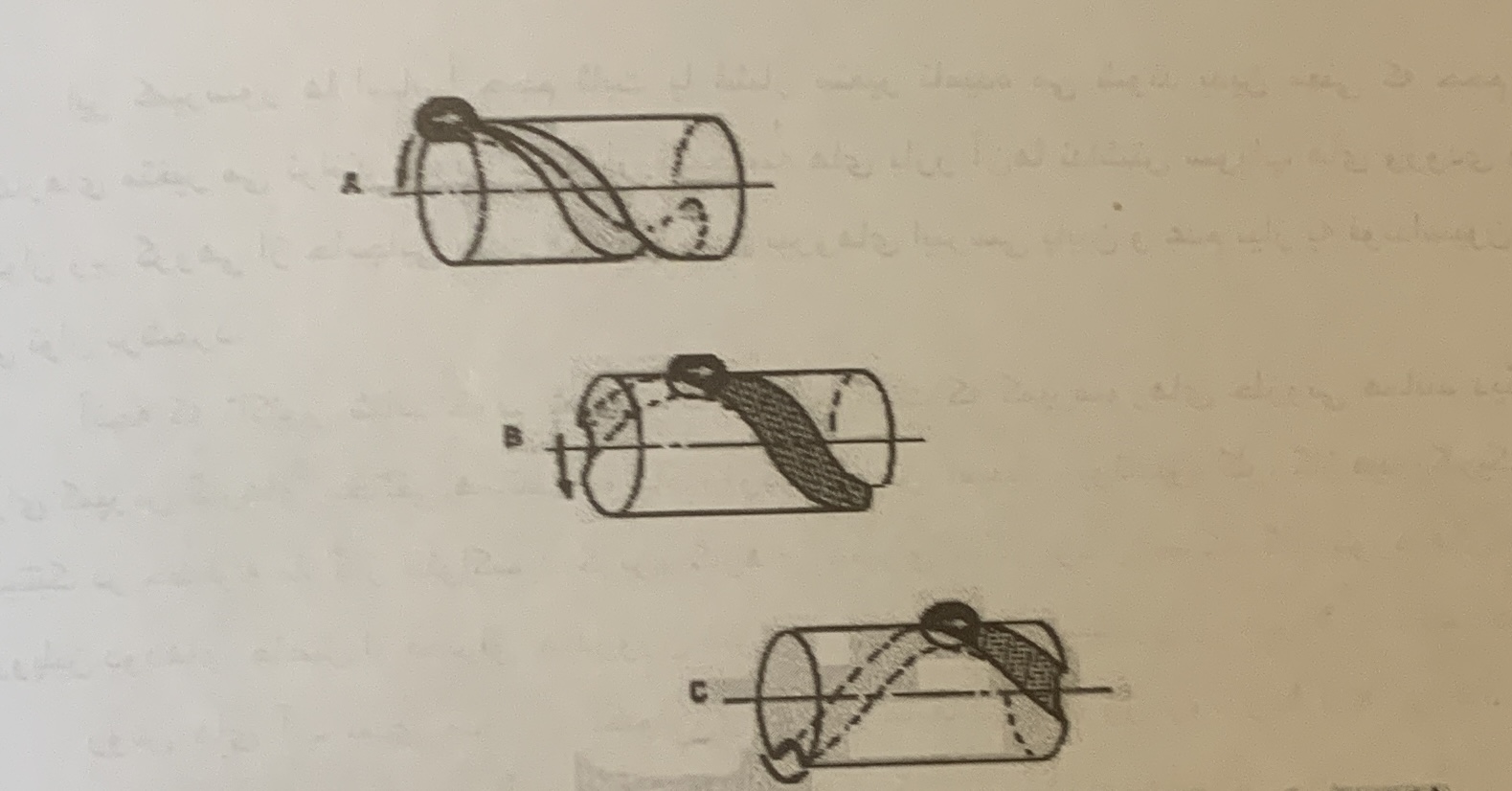

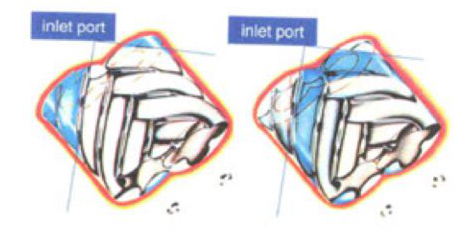

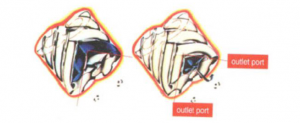

سیکل کارکرد با عمل مکش، تراکم و تخلیه کامل میگردد. نیروی محرکه توسط روتور نر به روتور ماده اعمال میشود. با درگیر شدن روتور نر و ماده مقداری گاز از دریچه ورودی وارد فضای مابین زبانه روتور نر و فرورفتگی روتور ماده شده و ادامه دوران روتور موجب جریان گاز و متراکم شدن آن در طول روتور به طرف خروجی میگردد و در حالی که با حرکت به جلو از حجم گاز کاسته شده و به فشار آن افزوده میشود.

نهایتا گاز از شیار روتور خارج شده و لحظه ای که دریچه خروجی مقابل شیار حامل گاز قرار میگیرد وارد سیستم میشود، مطابق شکل:

با ادامه دوران مقدار دیگری از گاز در قسمت مکش در فضای مابین فاق و زبانه روتور نر و ماده حبس شده و به طور مشابه به طرف خروجی حرکت و متراکم شده، توام با کاهش حجم و نهایتا تخلیه میشود. این عمل در یک دور کامل به تعداد فضاهای مابین و جفت لپها تکرار میشود.

محل دریچههای ورودی و خروجی با توجه به نسبت فشار مورد نیاز سیستم به طور فیزیکی انتخاب و تعیین میشود. همچنین زاویه مارپیچ در مقدار نسبت فشار موثر است.

برای بالا بردن راندمان، به حداقل رساندن لقی مابین روتورها و نیز مابین روتورها و پوسته اهمیت دارد. لقی در کلام برخی از مهندسان آشنا با ادبیات انگلیسی کلیرانس بیان میشود.

در این کمپرسور باد صنعتی فضای مرده و یا حجم انبساط همانند رفت و برگشتی، کمپرسور پیستونی، وجود ندارد و راندمان حجمی تابع لغزش روتور خواهد بود. لغزش روتور عبارت از نشت گاز از ناحیه فشار بالا به سمت فشار پایین است که ظرفیت بالقوهی کمپرسور را میکاهد. به این نشت گاز گاه هدررفت جریان برگشتی نیز گفته میشود. این هدررفت تابعی از عوامل زیر است:

- سطح مقطع کل لقیهای میان روتورها با پوسته

- دانسیتهی گاز مورد نظر

- نسبت تراکم (عملکرد)

- سرعت محیطی روتور

- نسبت حجمهای طراحی شده

میزان این نشت و راندمان حجمی در نوع روغنی و خشک متفاوت بوده و منجر به ملاحظاتی در انتخاب دور نیز میشود که به تشریح در معرفی کمپرسورهای اویل فری به آن پرداخته شده است.

در کمپرسور هوای فشرده اسکرو پیچی دومرحله ای، خروجی از مرحلهی اول وارد مرحلهی دوم میشود که عملکردی مشابه با مرحلهی اول دارد. در شرایط معینی این عمل قدرت مصرفی را کاسته و راندمان را بالا میبرد.

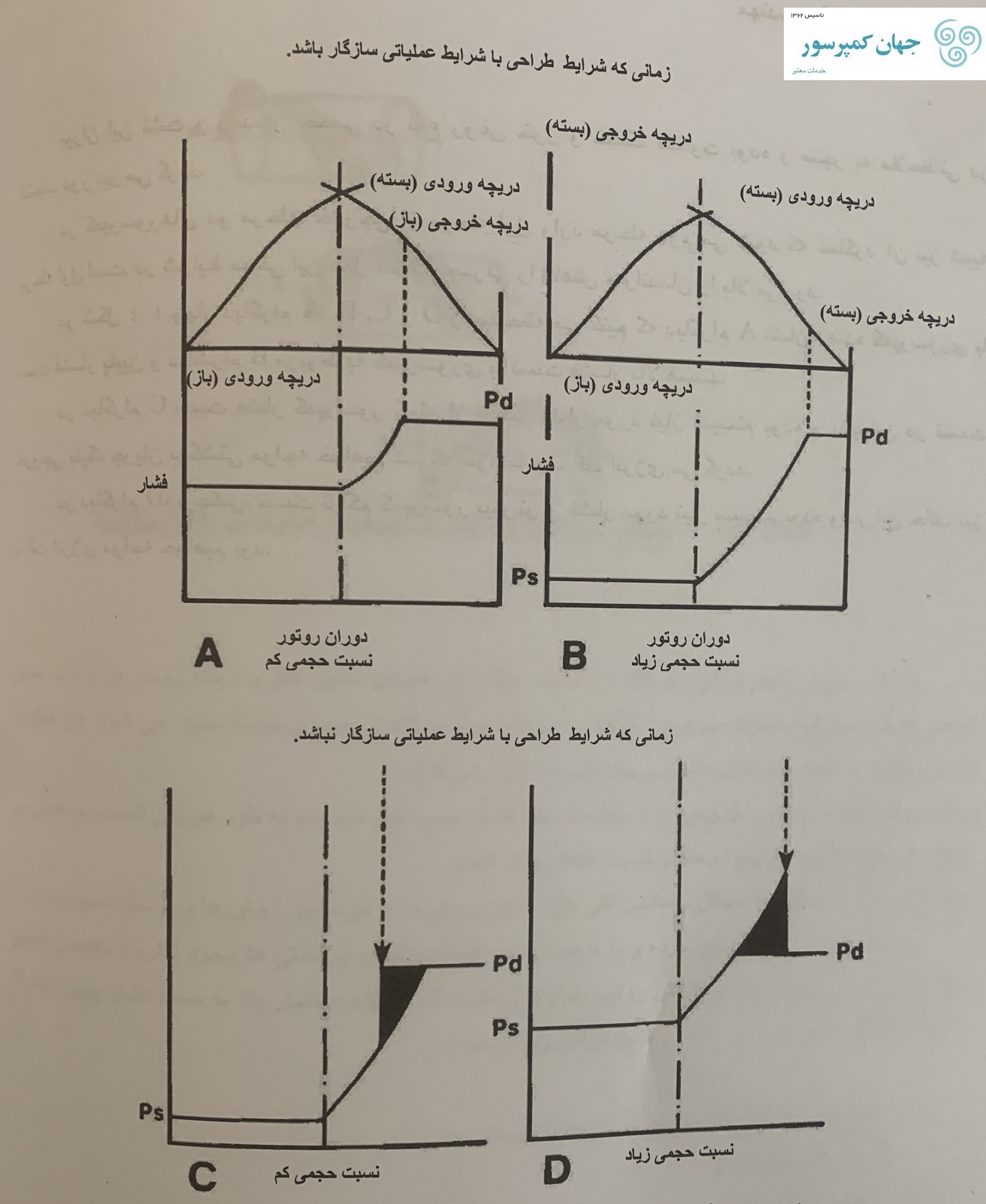

در شکل زیر چهار دیاگرام A-B-C-D را مشاهده میکنید که دیاگرام A نشاندهندهی کمپرسور با نسبت فشار پایین بوده و دیاگرام B کمپرسوری با نسبت فشار بالا را نمایش میدهد. در دیاگرام C نسبت فشار کمپرسور کمتر از نسبت فشار مورد نیاز سیستم بوده و بنابراین در قسمت خروجی با یک جریان برگشتی مواجه خواهیم شد که خود موجب افت انرژی میگردد. در دیاگرام D برعکس، نسبت تراکم کمپرسور بیشتر از فشار موردنیاز سیستم بوده و در این حالت نیز با افت انرژی روبرو خواهیم بود.

ظرفیت، حجم جابجایی و راندمان حجمی

پیشتر اندازهگیری کار، توان و نرخ حجمی هوای فشرده را در مطلبی جداگانه بررسی کرده ایم، حالا به طور خاص در کمپرسور اسکرو به این موضوع پرداخته و دقیقتر میشویم.

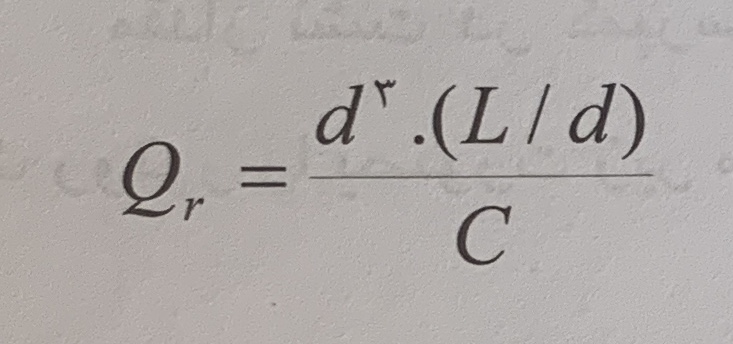

مقدار ظرفیت کمپرسور اسکرو (حلزونی یا مارپیچی) تابعی از حجم جابجایی (حجم مابین لوبهای روی روتورها) و سرعت آن است. حجم جابجایی به نوبه خود تابع پروفیل روتور، قطر و طول آن است و میتوان آن را با رابطه زیر بیان کرد:

که در آن Q حجم جابجایی به ازای یک دوران، d قطر روتور نر، L طور روتور، C ضریب ثابت عمومی مربوط به شکل پروفیل برای روتورهای ۶+۴ است که این مقدار برای پروفیل مدور برابر با ۲/۲۳۱ و برای پروفیل نامتقارن ۲/۰۵۵ منظور میگردد.

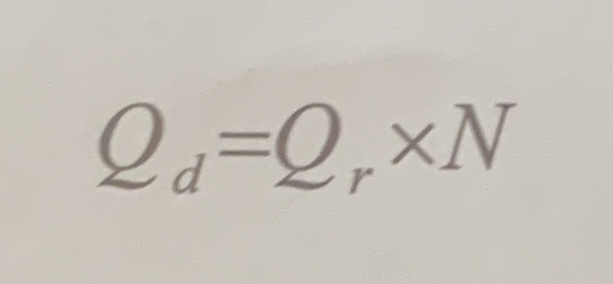

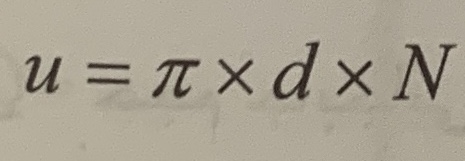

و ظرفیت کمپرسور هوای فشرده اسکرو برابر فرمول زیر خواهد بود که در آن Qd ظرفیت کمپرسور و N سرعت دورانی است.

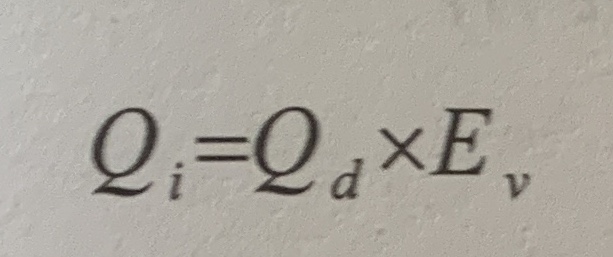

حجم واقعی ورودی نیز با توجه به راندمان حجمی عبارت است از:

در فرمول همانطور که بدیهی مینماید Qi یا حجم واقعی ورودی حاصلی از ضرب بازدهی حجمی در Qd یا ظرفیت محاسبه شدهی کمپرسور است.

بنابرین راندمان یا بازدهی حجمی نسبت مقدار واقعی گاز ورودی به مقدار جابجا شده (محاسبه شده) خواهد بود. بازدهی حجمی تابعی از اصطکاک داخلی، لغزش روتور و نوع پروفیل پرههاست. همچنانکه قبلا نیز گفته شده است، لغزش به میزان نشتی گاز از ناحیهی فشار بالا به سمت فشار پایین کمپرسور گفته میشود.

کمپرسور خشک یا اویل فری

مقدار نشت در کمپرسور بدون روغن به عدد ماخ در نوک روتور بستگی دارد. سرعت خطی نوک روتور را به صورت زیر میتوان محاسبه کرد که در آن با کمک قطر، عدد پی و سرعت دورانی به u یا سرعت خطی دست می یابیم:

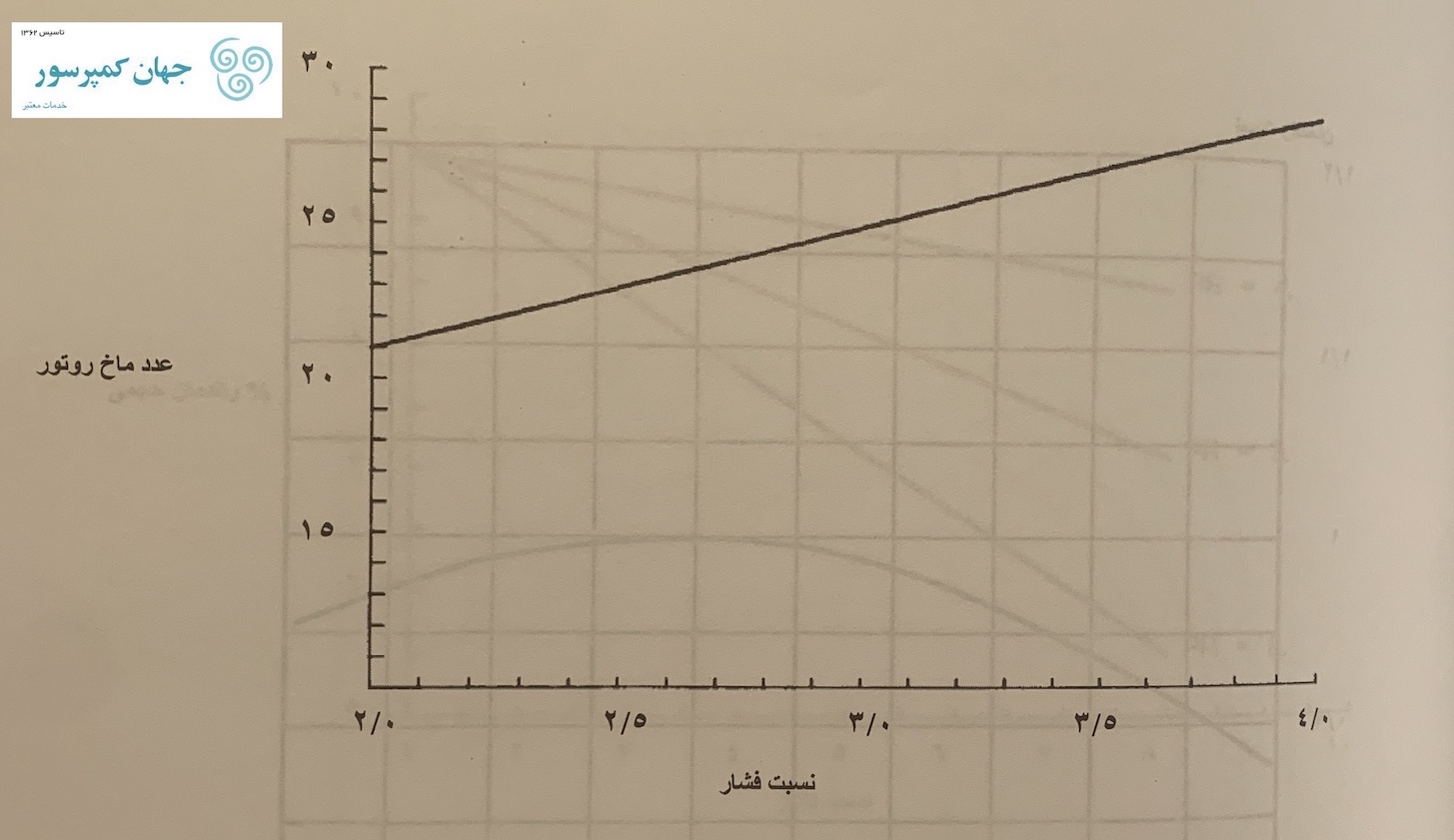

سرعت بهینه نوک روتور به ازای عدد ماخ ۰/۲۵ و در نسبت فشار ۳ تعریف میشود. در نسبت فشارهای دیگر طراحی شده، مقدار ماخ بهینه همانطور که در شکل زیر ملاحظه میشود اندکی تغییر خواهد داشت:

مقدار نشت گاز علاوه بر تاثیر روی راندمان حجمی در راندمان آدیاباتیک نیز اثر میگذارد. شکل بعدی نشانگر نسبتهای راندمان بر حسب نسبتهای سرعت روتور u/u (سرعت عملکرد بر سرعت بهینه) است. بدین معنی که راندمان حداکثر در سرعت بهینه (u/u=1 که در عدد ماخ ۰/۲۵ رخ میدهد) حاصل میشود.

دو شکل بعد هم منحنیهای تغییرات راندمان حجمی و راندمان آدیاباتیک را به ازای سه و چهار مقدار نسبت فشار مختلف نمودار میکند:

راندمان آدیاباتیک بایستی بر حسب وزن مولکولی گاز نیز تصحیح گردد. به طور کلی مقدار راندمان در وزنهای مولکولی کم کاهش یافته و بالعکس در وزنهای مولکولی بالا افزایش می یابد.

مثلا اگر راندمان آدیاباتیک برای هوا با وزن مولکولی ۲۹ برابر با ۷۸ درصد باشد برای هیدروژن با وزن مولکولی ۲ حدود ۳ درصد کمتر و یعنی ۷۵ درصد بوده و برای گازی با وزن مولکولی ۵۶ درصد به اندازهی ۳ درصد بیشتر و برابر با ۸۱ درصد خواهد بود.

در ادامه مطلبی برای محاسبات قدرت مصرفی و درجه حرارت خروجی کمپرسور اسکرو اضافه خواهد شد و در آن سعی میکنیم با مثالی عددی تمامی مطالب گفته شده و فرمولهای قدرت و کار کمپرسور اسکرو درجه حرارت آن را ملموستر توضیح دهیم.

قدرت آدیاباتیک و قدرت شافت

کار آدیاباتیک داده شده به مرحله با رابطه زیر بیان میشود:

که در آن W کار آدیاباتیک ورودی، P فشار ورودی، Q حجم ورودی و η راندمان آدیاباتیک هستند. همچنین قدرت شافت یا قدرت مصرفی برابر است با:

W(a) = W(s) + تلفات مکانیکی

و تلفات مکانیکی برای مقاصد تخمینی برابر با ۰/۰۷ کار یا قدرت آدیاباتیک خواهد بود:

تلفات مکانیکی = ۰/۰۷*W(a)

فرمول بعدی درجه حرارت خروجی را برای ما آشکا میسازد:

که در آن t درجه حرارت ورودی، T درجه حرارت مطلق ورودی، ηa راندمان آدیاباتیک و ηi راندمان افزایش درجه حرارت هستند. معمولا راندمان افزایش درجه حرارت را برای سهولت و ساده سازی برابر با ۹۰ درصد فرض میکنند.

طراحی روتور کمپرسور باد صنعتی – کمپرسور اسکرو

سیستم یاتاقانبندی روتورها در دستگاههای نوع سنگین، هیدرودینامیک یا لغزشی (شعاعی و محوری) و در نوع سبک، غلتشی می باشد. انتخاب چند مرحله بودن کمپرسور با توجه به دمای خروجی گاز و محدوده اختلاف فشار تعیین می شود. در کارخانه سازنده دو روتور خام از ابتدا به عنوان زوج انتخاب شده و به طور همزمان عملیات تراشکاری و ساخت آنها انجام می شود. در طراحی این تجهیزات اختلاف فشار بین سیال خروجی و ورودی عامل بسیار مهمی است، چون اگر از محدودهی مجاز بالاتر باشد باعث خمش در روتورها و آسیب به تجهیزات می شود. مقدار مجاز معمولا بین ۰/۷ تا ۱۰ بار است ولی بیشتر طراحان با تغییر طول روتورها آنرا تا ۱۴ بار می رسانند. تغییر دور و سرعت این تجهیزات با استفاده از محرکهایی مثل توربین بخار یا گاز و یا موتورهای الکتریکی، بین ۷۰ تا ۱۰۵درصد دور، قابل انجام است. برای دورهای پایینتر از این محدوده مشکل دور بحرانی مطرح خواهد شد و اگر این مسئله نباشد تا ۵۰درصد دور معمولی تجهیزات قابل قبول می باشد اما منجر به بالا رفتن دمای کاری دستگاه می شود. این کنترل دور معمولا باعث افزایش کنترل سیستم لولهی بایپس، دامنه تغییرات جریان و انعطاف پذیری تجهیزات در هنگام راهاندازی خواهد شد. لوله خارجی بایپس برای چرخاندن سیال از قسمت خروجی به ورودی یا اتمسفر (در سیال هوا) در اطراف تجهیزات قرار گرفته است. زمان تست این کمپرسورها معمولا ۴ ساعت تحت شرایط بهرهبرداری طبق استاندارد API 619 است. معمولا سقف مجاز دمای خروجی سیال در این تجهیزات ۳۵۰ درجه فارنهایت (۱۷۵درجه سانتیگراد) بوده و برای دمای بالاتر از ۴۵۰ درجه فارنهایت (۲۳۰درجه سانتیگراد) بایستی از سیستم خنککاری روتور به وسیله روغن استفاده نمود.

سیستمهای جانبی کمپرسور هوای فشرده اسکرو

در تحلیل و بررسی سیستمهای تراکم گاز، تمرکز تنها بر کمپرسور هوا کفایت نکرده و می بایست تمام سیستم توزیع هوای فشرده را مورد بررسی قرار دهیم. فراتر از سیستم فشردهسازی گاز، سیستم توزیع هوای فشرده مشتمل بر سیستمهای فرآیندی، روانکاری، آببندی، خنککاری، مانیتورینگ و کنترل ظرفیت نیز است و در مطلبی دیگر به بررسی کامل آنها خواهیم پرداخت.

نحوه تراکم گاز در کمپرسور هوای فشرده اسکرو

مرحله اول:

سیال به قسمت روتورها کشیده می شود و فضای بین مارپیچها را پر می کند. این قسمت مانند مرحله مکش در کمپرسورهای پیستونی می باشد.

مرحله دوم و سوم:

هنگامی که سیال وارد قسمت فشردهسازی شد با چرخش روتورها حجم آن کاهش یافته و بنابراین فشار افزایش می یابد. این کم شدن حجم تا قسمت تخلیه سیال ادامه می یابد تا فشار به مقدار دلخواه برسد.

مرحله چهارم:

گاز فشرده به بیرون کمپرسور جریان می یابد.

پینوشت: Surge

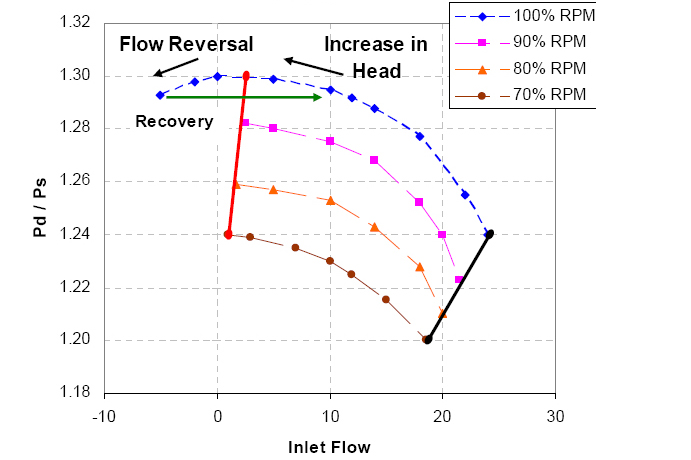

همانطور که در نمودار عملکرد کمپرسور سانتریفیوژ زیر مشاهده می کنید در نقطهای که از آن با عنوان نقطهی عملیاتی Surge یاد می شود با افزایش Head (کار با واحد فوت پوند بر پوند گاز یا نیوتن متر بر کیلوگرم گاز) به کمینه (مینیمم) دبی مجاز می رسیم و پس از آن نیاز به ریکاوری هست. این وضعیت عموما با سیستم کنترل surge مدیریت می شود. در کمپرسور اسکرو Surge رخ نمیدهد.

در نگارش این متن از کتاب کمپرسورها – شناخت و کاربرد نوشتهی مهندس داریوش نسایی و مهندس محمدرضا شیخ عالیوند بهره برده شده است که میتوانید از طریق لینک زیر نسخه الکترونیک آن را تهیه فرمایید