با هر عنوانی آن را صدا بزنیم، کمپرسور مارپیچی، کمپرسور حلزونی، کمپرسور اسکرو… امروزه یکی از پرکاربردترین کمپرسورها در مصارف گوناگون چه برای تراکم هوا و چه برای تراکم گازهای فرآیندی است. این کمپرسورها که در فشار به کمپرسور پیستونی می بازند و در ظرفیت هوادهی به کمپرسور سانترفیوژ، مزایایی هم دارند؛ دقیقا همین جملهای که گفتیم روی دیگری هم دارد، در فشار بازی را از کمپرسورهای سانترفیوژ، توربوکمپرسور و سایر کمپرسورهای دینامیکی میبرند و همچنین ظرفیت هوادهی بهتری نسبت به کمپرسور پیستونی محبوب و معروف دارند.

اما دیگر چه؟

مزایای کمپرسور اسکرو

- حساسیت کم به تغییرات وزن مولکولی گاز در مقایسه با کمپرسور سانتریفیوژ (مثلا در یک فرآیند میتوان با گاز نیتروژن شروع کرده و سپس به آرامی گاز مخلوط با هیدروژن غنی را جایگزین نموده و تغییر محسوسی در عملکرد ماشین مشاهده نشود)

- فشار خروجی مستقل از وزن مولکولی گاز است.

- توانایی بالا برای جابجایی گازهای پلیمرشونده

آیا میتوان از کمپرسور باد صنعتی که برای تراکم هوا ساخته شده است برای تراکم دیگر گازهای فرآیندی بهره جست؟ لطفا تا کارگاه خود را منفجر نکردید کلیک کنید.

- قادر به جابجایی گازهای حاوی قطرات مایع

- راندمان بالاتر و هزینه تعمیرات کمتر نسبت به نوع رینگ مایع

- قابلیت دسترسی بیش از ۹۹/۵ درصد – این رقم ممکن است در حد و یا بالاتر از انواع کمپرسور دینامیکی (کمپرسور سانترفیوژ یا توربوکمپرسور و کمپرسور محوری) باشد.

- به ازای محدوده شدت جریان معین، دارای اندازه کوچکتر و هزینهی پایینتر از رفت و برگشتیها (کمپرسور پیستونی) است.

- در محدودههای قدرت کمتر از ۳ هزار کیلووات ارزانتر از کمپرسور سانتریفیوژ

- دارای فشار بالاتر نسبت به سایر اعضای خانوادهی کمپرسور روتاری (دوار)

- دارای لرزش کمتر و نیاز به فونداسیون سبکتر

- دوره تعمیرات اساسی طولانیتر نسبت به سایر روتاری و رفت و برگشتیها

- در کمپرسور اسکرو مایع خور (که به وسیلهی اقسام مایعات و به ویژه روغن کمپرسور روانکاری میشود) نیازی به آب بندی مابین گاز و یاتاقانها نیست.

محدودیتهای کمپرسور اسکرو

- در مقابل ذرات جامد همراه گاز آسیب پذیر است.

- تغییرات نسبت تراکم و افزایش درجه حرارت باعث خیز روتورها شده و تماس روتورها هم موجب خرابیهای مکانیکی میشود.

- سایش پرهها تاثیر زیادی در لغزش روتورها و کاهش راندمان دارد (در کمپرسور خشک یا اویل فری این مسئله اهمیتش بیشتر است)

- گرم شدن گاز خروجی منجر به گرم شدن پوسته و پیچیدگی آن میشود که این امر در کمپرسور خشک یا اویل نیازمند رسیدگی و ساخت پوستهی دوجداره با مایع خنک کننده است.

- میزان سروصدا خیلی بالاست و نیاز به صداخفهکن در ورودی و خروجی وجود دارد تا بتوان معیارهای استاندارد را برای حداقل سروصدا در فاصله معینی از دستگاه تامین کرد.

- نیاز فیلتراسیون هوا (گاز) و روغن در گردش به ترتیب تا حد ۲۰ و ۱۰ میکرون

- وجود پالسهایی با فرکانس بالا و متعاقبا توان با مسائل ارتعاشات آکوستیکی

- انتخاب متریال برای پوسته و روتورها خیلی حساستر و با محدودیت بیشتر نسبت به کمپرسور سانتریفیوژ

- کنترل ظرفیت تا حدی مشکل کمپرسور سانتریفیوژ و رفت و برگشتی است.

دستورالعملهای ایمنی کار با کمپرسور اسکرو

کمپرسور اسکرو ذاتا همانند کمپرسور پیستونی عمل میکند. بدین معنا که در مقابل هرگونه فشار موجود در سیستم یا شیر بسته کار را ادامه داده و عملا حجم ثابتی از گاز را عبور میدهند. نمونههای زیر برای اوپراتور دستگاه، نتایج خرابی یا نقص در کارکرد هر جز از کمپرسور را نشان میدهد:

۱. شیرهای مسدودکننده در ورودی و خروجی بایستی کاملا باز باشند.

اگر اپراتور باز بودن کامل شیر ورودی را فراموش کند این امر موجب افت فشار ورودی و افزایش درجه حرارت گاز خواهد شد که پیامد آن داغ شدن روتورها، تابیدگی و چسبیدن آنها به هم خواهد بود. بسته بودن یا گرفتگی فیلتر ورودی نیز تاثیری مشابه خواهد داشت.

اگر باز بودن کامل شیر خروجی فراموش شده باشد فشار خروجی و نسبت فشار افزایش یافته و به داغ شدن روتورها، خرابی یاتاقانهای تراست و تماس روتورها با یکدیگر خواهد انجامید.

۲. شیر اصلی در ورودی آب خنک کننده بایستی باز باشد.

در کمپرسورهای دومرحله ای در صورت بسته بودن آب خنک کنندهی میان سردکن یا اینترکولر، دمای مرحلهی دوم بالا رفته و روتورها به طور مکانیکی آسیب خواهند دید. به طور مشابه در مرحلهی اول نیز خرابیهای مکانیکی اتفاق خواهد افتاد.

۳. مخازن ورودی، لولهکشیهای ورودی و مابین مراحل بایستی قبل از راهاندازی از مایعات تخلیه شود و در غیر اینصورت ضربات امواج مایع باعث خرابی قطعات خواهد شد.

۴. مقدار سطح روغن در مخزن: سطح روغن در مخزن باید کنترل شود تا از کم شدن آن که منجر به هوا کشیدن پمپ روغن، نقص در روغنکاری یاتاقانها و خرابی آنها میشود، جلوگیری گردد.

چه روغنی برای کمپرسور اسکرو مناسب است؟ انواع روغن کمپرسور اطلس کوپکو و جایگزینهای ایرانی کدام است؟ کلیک کنید

۵. شیرهای آب خنک کنندهی پوسته باید باز نگهداشته شوند.

اگر اوپراتور فراموش کند و این شیرهای بسته باشند، آب جداره بخار شده و پوسته داغ و منبسط شده و پیچیدگی پیدا میکند. در این صورت روتورها هم با پوسته برخورد کرده و خراب خواهند شد.

کثیف بودن آب خنک کننده باعث رسوبگذاری و ناکارآمدی در انتقال حرارت و داغ شدن موضعی نقاطی از پوسته میگردد. رسوبهای بایستی تمیزکار و شستشو شود. درجه حرارتی خروجی آب از پوسته مابین ۴۰ تا ۵۰ درجهی سانتیگراد یا ۱۰۴ تا ۱۲۲ درجه فارنهایت تنظیم میشود. وسایل کنترلکننده و حفاظت کننده کلیه عوامل فوق باید به طور سالم نگهداشته شود.

مراقبتهای کامل و منظم (روزانه)

۱. تمام وسایل ایمنی و اندازهگیری به منظور حصول اطمینان از تنظیم و عملکرد سالم

۲. سیستم (دستگاه) آنلودر چک شود (بدون نشت و عملکرد بی عیب)

۳. شیرهای یکطرفه در سیستم گاز خروجی برای وجود نشت و خرابی چک شود. چنین اشکالی موجب برعکس چرخیدن و خرابی روتورها و یاتاقانها میشود.

۴. حد تنظیم شیرهای ایمنی بررسی شود. نشت از آنها در کمپرسورهای چندمرحله موجب گرم شدن و بهم خوردن نسبت تراکم میشود.

۵. فیلتر ورودی بررسی شود تا تمیز و بدون افت فشار باشد.

۶. فیلتر روغن بررسی شود.

۷. سطح روغن و خواص روغن بررسی شود.

۸. در بررسی مخزن روغن توجه لازم است که تقطیرها و دیگر لجنها تخلیه شده و اگر ذرات بابیت مشاهده شد باید یاتاقانها باز شده مورد بررسی بهتر قرار گیرد.

۹. تمیزی خطوط انتقال روغن چک شود.

۱۰. به کولر روغن توجه شود؛ درجه حرارت روغن خروجی میبایست میان ۳۷ تا ۴۳ درجه سانتیگراد یا ۱۰۰ تا ۱۱۰ درجه فارنهایت بوده و نباید کمتر از ۳۲ درجه سانتیگراد یا ۹۰ درجه فارنهایت و بالاتر از ۵۴ درجه سانتیگراد یا ۱۳۰ درجه فارنهایت بشود.

۱۱. پوسته یاتاقانها جهت علائم داغشدگی بررسی شود.

۱۲. میانسردکنها و پسسردکنها یا به بیان فنی اینترکولرها و افترکولرها با کنترل کارایی و افت فشار مورد بررسی قرار گیرند.

اینترکولر کمپرسور؟ پاسخ سوالات متداول و سادهی خود را در این مطلب بیابید.

۱۳. تمیزی و نبود خوردگی در لولهکشی ورودی و میان مرحله؛ بودن زنگ و جرم ممکن است اثرات سایش روی سطوح آب بندی داشته باشد و موجب نشت و لغزش شود. اگر قطر ذرات بیشتر از حد لقی یا کلیرانس باشد باعث خرابی شدید در روتورها خواهد بود.

۱۴. سروصدای نامطلوب (غیرطبیعی) ممکن است از دندهها و لقی زیاد باشد.

۱۵. لرزش ممکن است حاصل عدم تقارن محوری یا ناهممحوری باشد.

بازرسی معمول یا ۸ هزار ساعته (سالانه)

۱. تمام موارد مراقبت (بازرسی منظم را مرور کنید)

۲. لولهکشی و صداگیرهای ورودی و خروجی را جهت بازدید بخشهای قابل رویت روتورها درآورده و درپوشهای سمت خروجی و ورودی را نیز بردارید.

۳. درپوشهای آب خنک کننده را برداشته و داخل محفظه خنک کاری را تمیز کنید.

۴. بازرسی چشمی از روتورها از قسمت خروجی و تمیزکاری با یک حلال مناسب در صورت لزوم و تخلیهی آن از دریچهی پایین.

۵. لقی مابین روتورها و روتورها با بدنه اندازهگیری شود.

۶. روتورها را به سمت مکش حرکت داده و اندازهی لقی (بازی محوری) مابین سمت خروجی و سطح روتورها را اندازهگیری کنید.

۷. روتورها را به سمت خروجی حرکت داده و اندازهی لقی مابین سطح روتورها و سمت مکش را اندازهگیری کنید.

۸. محفظهی روغن برگشتی (خروجی) را مشاهده کرده و ازعدم وجود بابیت اطمینان حاصل کنید. اگر چیزی مشاهده شد یاتاقان بازرسی و باز شوند.

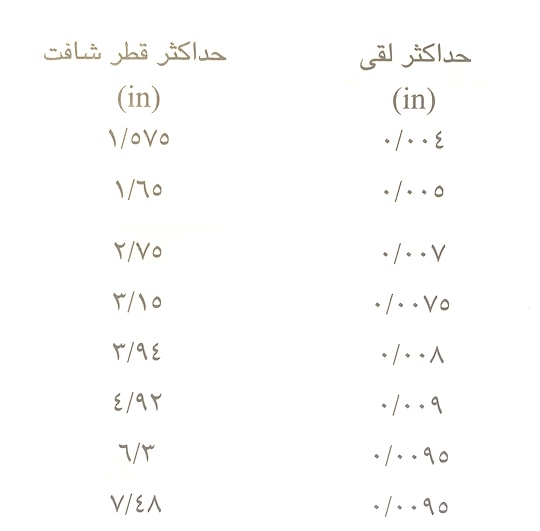

۹. لقی شعاعی یاتاقانهای ژورنال را با بلند کردن سرهای روتور و توسط ساعت اندازهگیری کنترل و اندازهگیری کنید. لقیهای مجاز به طور معمول عبارتند از:

۱۰. دندههای تنظیم لقی را بازرسی کرده و از سفت بودن مهره قفلی و پیچها مطمئن شوید.

۱۱. درپوش گیربکس را بلند کرده و سایش و لقی دندهها را اندازهگیری کنید. مقدار لقی تابعی از قطر یاتاقان ژورنال بوده و برای قطرهای شافت تا ۲/۵ اینچ معادل ۲ و نیم درصد قطر یاتاقان و بالاتر از آن معادل ۲ درصد قطر یاتاقان خواهد بود.

۱۲. لولهکشیها و اوریفیسها را بازدید کرده و تمیز کنید.

۱۳. اجزای انتقال قدرت پیچشی را بازرسی و از راست بودن، هم محوری و سفتی پیچها اطمینان حاصل کنید.

۱۴. پمپهای کمکی و اصلی را بهمراه موتورشان مورد بازرسی قرار دهید.

۱۵. کوپلینگ و هممحوری آن با موتور را کنترل کنید.

بازرسی دوساله و تعمیرات اساسی (اوورهال کمپرسور اسکرو)

بعد از دو یا سه سال کار مداوم، یک بازرسی کامل از تمام قطعات کمپرسور صورت گرفته و یاتاقانها و آببندهای نو شوند.