مشابه با سایر بخشهای صنعت، بخش هوای فشرده نیز آئیننامهها و استانداردهای خاص خود را داراست. این قوانین ضروریاتی را در ابعاد محلی و جهانی تبیین کرده و بر پیادهسازی آنها نظارت دارند، حال برخی از این ضوابط الزامآور و برخی دیگر از جنس توصیه و پیشنهاد و یا برای مصارف خاص هستند.

۶ افسانه در مورد کمپرسورهای بدون روغن

با توجه به گسترهی وسیع انتخابهای موجود برای خرید یا جایگزینی یک کمپرسور صنعتی، تصمیمگیری برای انتخاب کمپرسور اسکروی مناسب، عملیاتی دشوار مینماید.

وعدهی کاهش هزینههای نهایی، کمپرسورهای بدون روغن را به گزینهای جذاب برای صنایع مختلف تبدیل می کند. هرچند کمپرسورهای oil-free مزایا و معایبی در مقایسه با نمونههای oil-inject خود دارند، افسانههایی در مورد کمپرسورهای بدون روغن نیز صنعت هوای فشرده را فراگرفته است. مطلب اخیر با هدف شکستن این سوء تفاهمات نوشته شده و تلاش می کند زاویه نگاه جدیدی به خریداران کمپرسورهای هوای اسکرو بیفزاید.

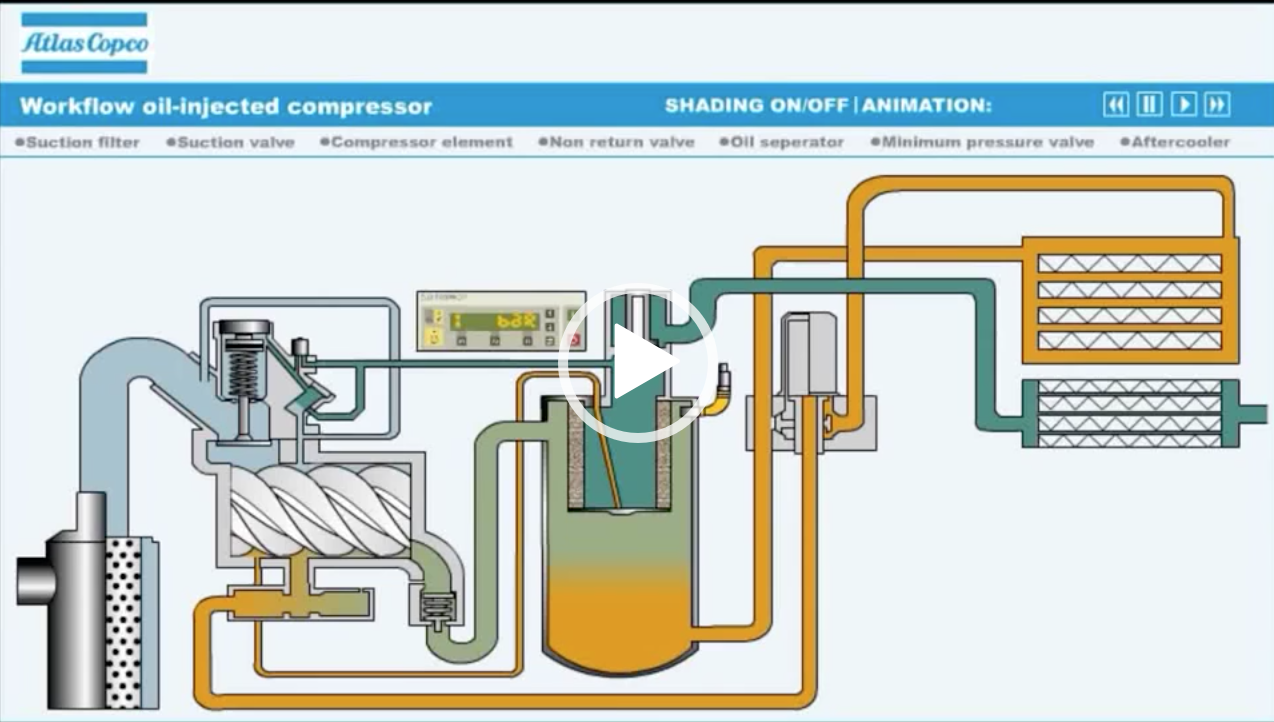

عملیات فرآیندی کمپرسور اسکرو – اویل اینجکت + ویدیو

فازهای مختلف عملکردی کمپرسور اسکرو، که در ویدیوی فوق مشاهده می شوند، به شرح زیر هستند:

فاز ۱: هوای محیطی به درون فیلتر کشیده شده و وارد المنت فشردهسازی می شود

فاز ۲: المنت اسکرو هوا را، با کاهش فضای آزاد میان هر تیغه، فشرده میکند. قطرهای روغن به درون محفظهی فشردهسازی تزریق می شود تا دما را بکاهد و المنت را روانکاری کند. اکنون ما هوای فشردهی داغ و آغشته به روغن داریم.

محاسبه فشار عملیاتی

تجهیزات پنوماتیک موجود در تاسیسات میزان فشار عملیاتی مورد نیاز را مشخص می کنند. تنها کمپرسور نیست که فشار عملیاتی درست را تبیین می کند، برای دستیابی به مقدار دقیق باید سیستم توزیع هوای فشرده، شیرآلات، درایرهای هوای کمپرسور، فیلترها و سایر نکات را نیز مدنظر قرار دهیم. تجهیزات مختلف موجود در یک سیستم احتمالا میزان فشار متفاوتی را طلب می کنند.

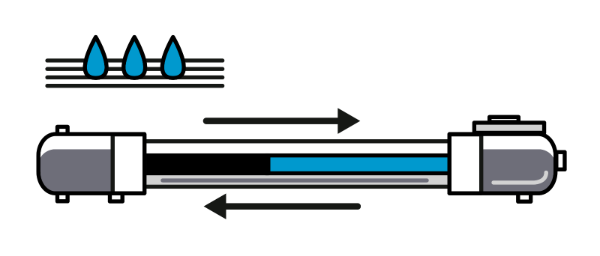

خشک کردن هوای فشرده با درایر غشایی

هوای اتمسفری قطعا حاوی مقداری بخار آب است. غلظت آب موجود در هوا، به هنگام فشردهسازی افزایش می یابد. مدیریت هوای فشرده برای پیشگیری از رخداد مشکلات آتی در تجهیزات کمپرسور ضروری است. در مطلب زیر به بررسی چگونگی خشک کردن هوای فشرده به کمک درایرهای غشایی می پردازیم.

درایر غشایی چیست؟

درایرهای غشایی از فرآیند نفوذ انتخابی اجزای گازی موجود در هوا بهره میگیرند. درایر استوانهایست که هزاران الیاف پلیمری متخلخل در آن جا گرفته است و لایهای از کوتینگ (روکش) نیز دیوارههای داخلی آن را پوشش داده است. الیاف مذکور دارای نفوذ انتخابی مناسب برای جداسازی بخار آب هستند. هوای فشردهی مرطوب پس از فیلتر وارد استوانه شده و روکش غشاء امکان نفوذ بخار آب را داده و این ذرات میان الیاف تجمیع می شوند؛ این فرآیند تقریبا با حفظ فشار ورودی انجام می پذیرد. آب نفوذی به وسیلهی سیستم تهویه به اتمسفر بیرون از استوانه تخلیه می شود. نفوذ یا جداسازی مذکور ناشی از تفاوت فشار جزئی گاز در داخل و خارج الیاف متخلخل می باشد.

کیفیت هوای فشرده

کیفیت مناسب هوای فشرده برای مصرفکننده اهمیتی کلیدی دارد. در صورت تماس هوای حاوی آلودگی با محصول نهایی، هزینههای محصولات خراب فورا به شکل غیرقابل قبولی بالا رفته و ارزانترین راهکارها بسیار پرهزینه میشوند. انتخاب کیفیت هوای فشرده متناسب با قوانین کیفی کارخانه و حتی نیازمندیهای آتی حائز اهمیت می باشد.

هشت گام برای مدیریت کارآمد هوای فشرده

۱. طراحی سیستم هوای فشرده

نکتهی کلیدی در طراحی سیستم هوای فشرده، گزینش مشخصات درست در ابتدای کار می باشد؛ این نکته از ۲ جهت حائز اهمیت می باشد: تطبیق کمپرسور با فرآیندها و افزایش طول عمر مفید آن. برای شروع به ورودی هوا توجه کنید: برای مثال دستگاه را در محیطی آلوده یا پر گرد و غبار مستقر نکنید که این عمل منجر به مکش هوای آلوده و گرد و غبار به داخل کمپرسور و احتمالا خطوط هوای فشرده می شود. از بیرون میزان فیلتراسیون موردنیاز خود را برنامه ریزی کنید. هر فیلتری هزینهای تحمیل می کند، یک بار در نگهداری و یک بار در افت فشار. همچنین ابعاد مخزن ذخیرهی هوای فشردهی خود را برای طراحی اتاق کمپرسور خود مدنظر قرار دهید. سایر موارد مانند درایرها و سپراتورها نیز فراموش نشود.